١٧-٥-١ کلیات

١٧-٥-١-١ انشعاب های فرعی

تمام انشعابهای فرعی باید با استفاده از اتصالات استاندارد گرفته شود.

١٧-٥-١-٢ محفظه تجمع ذرات داخلی لوله

در مواردی که طول لوله بالارونده ١٥ متر یا بیشتر (ساختمانهای ٥ طبقه یا بیشتر) باشد، باید در پایینترین قسمت آن یک سهراهی نصب شود که طول قسمت پایین آن حداقل ١٥ سانتیمتر باشد تا ذرات داخل لوله در این محفظه جمعشده و باعث مسدود شدن مسیر نگردد. دهانه زیر این سهراهی باید با درپوش از نوع جوشی مسدود شود.

١٧-٥-١-٣ پاك کردن لولهها

چنانچه لوله در اثر عوامل جوی و ماندن در هوای آزاد دچار زنگزدگی سطحی شده باشد، باید آنرا قبلاز نصب با وسایل دستی یا ماشینی از جمله سنباده و برس سیمیکاملاً تمیز نمود.

١٧-٥-١-٤ خم کردن لوله

برای تغییر دادن مسیر مستقیم لولههای فولادی باید از اتصالات مناسب و استاندارد استفاده نمود، در صورتی که خم کردن لوله در محل نصب اجتنابناپذیر باشد، رعایت شرایط زیر الزامی است:

الف) خم کردن لوله فقط باید با استفاده از دستگاه لوله خمکن انجام شود.

ب) خمیدگی لوله بایدکاملاً صاف و عاری از هرگونه چینخوردگی، تركخوردگی و یا سایر معایب مکانیکی باشد.

پ) خط جوش طولی در لولههای درزدار در محل خم باید روی یکی از سطوح جانبی خم و هرچه نزدیکتر بهخط میانی این سطح قرار گیرد بهطوری که کمترین تنش کششی و فشاری بهآن وارد شود.

ت) قوس خمیدگی لوله نباید بیشتر از ٩٠ درجه باشد.

ث) شعاع انحنای قسمت داخلی خمیدگی نباید کمتر از ٦ برابر قطر خارجی لوله باشد.

ج) در قسمتی از لوله که خم میشود، نه تنها نباید هیچگونه خط جوش محیطی وجود داشته باشد بلکه وسط خمیدگی لوله باید از نزدیکترین نقطه اتصال آن لوله به لوله یا اتصال دیگر حداقل ٢٠ برابر قطر اسمی لوله فاصله داشته باشد.

١٧-٥-٢ الزامات اجرای سیستم لولهکشی گاز

١٧-٥-٢-١ لوله جانشین کنتور

در زمان اجرای سیستم لولهکشی گاز باید در محلی که برای نصب کنتور در نظر گرفته شده است، یک قطعه لوله با مهره و ماسوره یا فلنج روی سیستم لولهکشی نصب شود تا در زمان نصب کنتور در این محل، مشکلی از نظر لولهکشی پیش نیاید، (طبق شکل١٧-٤-١-٢) . بهاین قطعه، لوله جانشین کنتور گفته میشود.

١٧-٥-٢-٢ کلکتور

الف)کلکتور باید با استفاده از اتصالات استاندارد ساخته شود. اخذ انشعابات بهصورت مستقیم بدون استفاده از اتصالات استاندارد از لوله کلکتور ممنوع است.

ب) محل نصب کلکتور حتیالامکان در فضای باز و در هر حال باید دارای تهویه طبیعی باشد.

پ) نصب شیر قفلی برنجی روی هر یک از انشعابات خروجی از کلکتور قبل از کنتور الزامی است.

١٧-٥-٢-٣ شیرها

الف)کلیه شیرهای مصرف باید در موقع بازرسی سیستم لولهکشی نصب شده باشند.

ب) نصب شیر ٥٠ میلیمتر (٢ اینچ) بر روی لوله با قطر ٥٠ تا ١٠٠ میلیمتر (٢ تا ٤ اینچ) با استفاده از تبدیل مجاز میباشد.

پ) برای دستگاه های گازسوزی که مابین قفسهبندی قرار میگیرند، شیر انشعاب باید طوری نصب شود که بالاتر از ارتفاع قفسهها باشد مستقیماً و در بالا یا پشت دستگاه گازسوز قرار نگیرد.

ت) در مورد دستگاه های گازسوزی که به طور مستقل نصب میشوند از قبیل بخاری، آبگرمکن و همچنین در صورتی که اجاق گاز خارج از قفسهبندی قرار گیرد، شیر انشعاب باید در محلی غیر از پشت دستگاه گازسوز که بهراحتی قابل دسترسی باشد، نصب شود.

ث) شیرهای مصرف نباید داخل کابینت و یا محفظه دربسته قرار گیرد.

ج) در محلهایی که شیر گاز در مجاورت کلید و پریز برق، جعبه تقسیم، جعبه فیوز قرار میگیرد، شیر گاز باید در ارتفاع حداقل ١٠ سانتیمتر بالاتر از کلید یا پریز و یا در فاصله افقی ١٠ سانتیمتری از آنها نصب شود. اگر شیر اجباراً در زیر کلید یا پریز قرار گیرد رعایت حداقل ٥٠ سانتیمتر فاصله ضروری است.

د) نصب شیر گاز در تراز پایینتر از تراز ذکرشده و پایینتر از ارتفاع کلید و پریز در صورتی مجاز است که حداقل ١٠ سانتیمتر فاصله افقی از لبه کلید و پریز داشته باشد.

١٧-٥-٢-٤ لولهها

الف) بستهای لولههای بالارونده بایدکاملاً لوله را در خود گرفته و وزن آنها را مهار نماید.

ب) ارتفاع لولههای روکار از سطح زمین در خارج از ساختمان باید طوری تعیین شود که از صدمات خارجی محفوظ بماند.

پ) در مواردی که لوله از داخل دیوار، کف، سقف، چهارچوب (در، پنجره و یا شیشه) بهصورت تقاطع عبور میکند، باید از غلاف غیرفلزی استفاده شود.

ت) فاصله لوله روکار تا لولههای آب باید حداقل ٥ سانتیمتر باشد. در مواردی که حفظ فاصله فوق امکانپذیر نباشد، باید روی لوله گاز را طبق بند (١٧-٥-٥ -٢) نوارپیچی نمود.

ث) کانالهای قائم یا افقی ساختمان که لوله گاز از آنها عبور میکند، باید بههوای آزاد راه داشته باشد و یا امکان تعویض طبیعی هوا در آنها بهترتیبی پیشبینی شود که گاز در آنها جمع نشود.

ج) عبور لوله گاز از داخل کانالهای مربوط بههواکش، آسانسور، دودکش، تهویه و امثال آن مجاز نیست.

چ) لوله گاز نباید با سیم و کابل برق داخلی و خارجی ساختمان تماس داشته باشد.

ح) فاصله سیم روکار، کلید و پریز برق با لولههای گاز باید حداقل ٥ سانتیمتر باشد.

خ) در صورتیکه لوله انشعاب مشعل از کف موتورخانه عبور نماید، ارتفاع آن از کف باید حداقل ٥ سانتیمتر باشد.

د) در لولهکشیهای افقی و قائم روکار که در معرض تغییرات حرارت قابل توجه قرار میگیرند، باید پیشبینیهای کافی برای مقابله با انقباض و انبساط لوله به عمل آید.

ذ) در صورتیکه لوله در معرض ضربههای فیزیکی قرار داشته باشد، باید با استفاده از حفاظ مقاوم از وارد آمدن ضربه بهلوله جلوگیری نمود.

ر) در صورتیکه لوله در معرض بارهای خارجی اضافی قرار گیرد، باید با استفاده از غلاف فلزی دو سایز بالاتر، از وارد آمدن بارهای اضافی بهلوله جلوگیری نمود. فضای بین لوله و غلاف باید با مواد عایقی مانند قیر پر شود. همچنین دوسر غلاف باید با استفاده از لاستیک مسدود گردد.

ز) عبور لوله گاز بهصورت افقی از پشت دستگاه گازسوز باید از ارتفاعی پایینتر از سطح شعله باشد. در صورتیکه لوله گاز بالاتر از دستگاه گازسوز قرار گیرد، باید حداقل ٥٠ سانتیمتر از سطح شعله فاصله داشته باشد.

ژ) در صورتیکه لولهکشی گاز بهمنظور رسیدن بهنقاط مصرف از روی بام عبور کند، محل عبور لوله در روی بام باید بهنحوی باشد که در معرض برخورد با اجسام خارجی و مسیر عبور و مرور نباشد و در صورتیکه احتمال تماس طولانی لوله با آب باران و برف وجود دارد باید پیشبینیهای لازم برای جلوگیری از زنگزدگی لوله به عمل آید.

س) چنانچه لوله گاز از سقف کاذب عبور نماید، کلیه اتصالات باید از نوع جوشی بوده و رنگآمیزی آن مطابق رنگآمیزی لولههای روکار انجام گیرد. همچنین مهاربندی آن مطابق شرایط مذکور در بند ١٧-٥-٢-٧ انجام گیرد و پیشبینی جریان هوای آزاد، جهت عدم امکان جمع شدن گاز در آنها صورت گیرد.

ش) عبور لوله گاز از سقف کاذب حمامها و مناطق مرطوب مانند سونا ممنوع میباشد.

١٧-٥-٢-٥ نقاط مصرف (نقاط انتهایی)

بر روی تمام سرهای انتهایی لولهها باید یک شیر نصب گردد و دهانه خروجی این شیرها با درپوشهای دنده ای طوری مسدود شوند که با باز کردن شیر، گاز نتواند از آنها نشت کند و تا وقتی که دستگاه های گازسوز بهآنها متصل نشده است، مسدود بمانند.

١٧-٥-٢-٦ محل نقاط انتهایی لولهکشی

الف) نقاط انتهایی در لولهکشی روکار باید در محل خود توسط بستهای فلزی بهدیوار محکم گردد.

ب) نقاط انتهایی نباید در پشت درها واقع شود.

پ) نقاط انتهایی نباید در پشت دستگاه های گازسوز واقع شود.

١٧-٥-٢-٧ پایهها و نقاط اتکای لولهکشی

لولهکشی گاز در ساختمانها باید بهترتیب مناسبی در فواصل معین محکم و استوار شده باشد. برای این کار باید از بستهای فلزی مخصوص لوله و متناسب با قطر آن با استحکام کافی و با سطح اتصال عایق استفاده کرد.

الف) بستـن یا جـوش دادن یک لوله بهلوله دیگر و لوله بهاسکلت فلزی ساختمان و یـا بهاجزای فلزی غیرثابت بهطور مستقیم مطلقاً ممنوع است.

ب) حداکثر فاصله بین نقاط اتکای بست یـا پایهها در لولهکشی نباید از مقادیر جـدول ١٧-٥-٣-٣ بیشتر باشد.

١٧-٥-٣ لولهکشی روکار

لولهکشی گاز وقتی روکار یا در دسترس است که دسترسی بهآن مستقیم باشد و نیازی بهباز کردن، برداشتن و یا جابهجا کردن هیچ مانعی نباشد.

١٧-٥-٣-١ برای اجرای لولهکشی روکار باید از جوشکاری برقی با دستگاه از نوع رکتیفایر یا دینام جوش (برق مستقیم یا DC ) استفاده شود.

١٧-٥-٣-٢ در لولهکشی روکار برای حفاظت لوله و اتصالات بهروش رنگآمیزی طبق (بند ١٧-٥-٥-١) عمل شود.

١٧-٥-٣-٣ استفاده از اتصالات دنده ای مجاز نیست. چنانچه در قسمتی از لولهکشی داخلی، استفاده از اتصالات دنده ای حداکثر تا قطر ٥٠ میلیمتر (٢ اینچ) بهتشخیص مهندس ناظر اجتنابناپذیر باشد، رعایت جدول ١٧-٤-٥-٤ و استانداردملّی ١٧٩٨ الزامی است.

| قطر اسمی لوله (اینچ) | |

|

کلیه اندازه ها | |

| وضعیت لوله | افقی | افقی | افقی | قائم |

| حداکثر فاصله اتکا (متر) | ٢ | 2/5 | ٣ | ٣ |

١٧-٥-٤ لولهکشی توکار

لولهکشی توکار آن است که برای دسترسی بهآن باز کردن دریچه و یا برداشتن مانعی لازم باشد.

١٧-٥-٤-١ در اجرای لولهکشی توکار فقط باید از اتصالات فولادی جوشی بدون درز و با روش جوشکاری برق استفاده شود.

١٧-٥-٤-٢ جوشکاری باید یکنواخت و عاری از نواقص ظاهری باشد و طبق بخش ١٧-٥-٦ انجام شود.

١٧-٥-٤-٣ بهمنظور جلوگیری از زنگ زدن لولههای توکار و محافظت آنها در برابر خوردگی، باید این لولهها را مطابق بند ١٧-٥-٥-٢ عایق نمود.

١٧-٥-٤-٤ در صورتیکه لولههای گاز با سایر لولههای تأسیساتی و کابل برق در یک کانال افقی یا قائم قرار گیرند، باید لولههای گاز حداقل بهفاصله ١٠ سانتیمتر با سایر لولهها و کابل برق فاصله داشته باشد. مهار این لولهها طبق بند (١٧-٥-٢-٧) و رنگآمیزی آن طبق بند (١٧-٥-٥-١) با رعایت ضوابط مربوط به لولههای روکار باشد و کانال باید به هوای آزاد راه داشته باشد، یا امکان تعویض هوا در آن پیشبینی شود.

١٧-٥-٤-٥ در صورتیکه امکان نفوذ آب بهداخل کانالها وجود داشته باشد، باید اطراف کانال را قیرگونی و لوله را عایقپوش نمود. کف کانال باید شیب داده شود و برای تخلیه آب در انتهای کانال پیشبینی لازم بهعمل آورده شود.

١٧-٥-٤-٦ چنانچه لوله گاز در داخل کانال افقی مستقلی قرار داشته باشد، پس از عایقکاری باید این کانال با ماسه خشک پر شود.

١٧-٥-٤-٧ عبور لولههای توکار از داخل و یا دهانه چاه آب و فاضلاب ممنوع است.

١٧-٥-٤-٨ محل عبور لوله زیر کف پارکینگ یا نقاطی که اتومبیل عبور میکند باید با حفر کانال و پر کردن آن با ماسه طبق بند (١٧-٥-٤-٩) و یا نصب غلاف فلزی طبق بند (١٧-٥-٢-٤-ر) محافظت شود تا از وارد آمدن فشار مستقیم و یا لرزش ناشی از عبور اتومبیل بر آن جلوگیری گردد.

١٧-٥-٤-٩ برای عبور لولههای توکار که در مسیر تردد ماشینهای سنگین قرار گیرند، باید حداقل عمق کانال یک متر و با رعایت مفاد توضیحات اجرایی بند (١٧-5-٤-١٠) باشد.

١٧-٥-٤-١٠ عمق لولههای توکار در حیاط و امثال آن باید حداقل ٤٠ سانتیمتر باشد که پس از ریختن خاك نرم حداقل به ضخامت ١٠ سانتیمتر زیر لوله و ١٥ سانتیمتر روی لوله، یک ردیف موزاییک قرار داده شود و سپس روی موزاییک تا سطح زمین با خاك معمولی پر و کفسازی شود.

١٧-٥-٤-١١ برای جلوگیری از آسیب دیدن لوله یا پوشش آن بهوسیله ریشه درخت، باید تمهیدات لازم در نظر گرفته شود.

١٧-٥-٤-١٢ اگر لوله گاز با سایر لولهها در کانال مشترکی قرار دارد که نمیتوان آن را با ماسه پر نمود، باید دارای تهویه بوده و بههوای آزاد مرتبط باشد.

١٧-٥-٤-١٣ لولههای گاز توکاری که بهوسیله مصالح ساختمانی پوشیده میشود، باید از سایر لولههای تأسیساتی و کابل برق حداقل ١٠ سانتیمتر فاصله داشته باشد. در صورتیکه در تقاطع لولههای گاز با سایر لولههای تأسیساتی یا کابل برق، حفظ فاصله فوق مقدور نباشد، باید لوله گاز را از سایر لولهها بهوسیله عایق حرارتی و از کابل برق بهوسیله غلاف پیویسی یا انواع دیگر جدا نمود.

١٧-٥-٤-١٤ در مواردی که لوله بهطور قائم از سقف عبور میکند، نصب غلاف با قطر یک اندازه بیش از قطر لوله الزامی است و دو انتهای غلاف باید با لاستیک مسدود شود.

١٧-٥-٥ عایقکاری لولهها (پوشش لولهها)

١٧-٥-٥-١ عایقکاری لولههای روکار

لولههایی که روکار نصب میشوند باید ابتدا چربیزدایی و زنگزدایی گردیده و سپس با یک لایه ضدزنگ و یک لایه رنگ روغنی، رنگآمیزی شوند.

١٧-٥-٥-٢ عایقکاری لولههای توکار

لولههایی که توکار نصب میشوند ابتدا باید چربیزدایی و زنگزدایی شده و سپس با رعایت مراحل زیر نوارپیچی شوند:

الف) قبل از اقدام بهنوارپیچی باید سطح لوله پرایمر زده شود. پرایمر قبل از مصرف باید در ظرف کاملاً هم زده شود و پس از پایان پرایمرزنی نیز درب آن محکم بسته شود.

ب) پرایمرزنی در هوای بارانی، مه سنگین، در گرد و غبار و یا در شرایطی که دمای محیط پایینتر از ٥+ درجه سانتیگراد باشد مجاز نیست.

پ) پس از خشک شدن پرایمر (تا حدی که اگر بهآهستگی بهآن انگشت زده شود، اثر انگشت بر روی آن نماند)، باید نوارپیچی با روی همپیچی ٥٠ درصد انجام شود. بهاین ترتیب که هر دور نوار ٥٠ درصد عرض دور قبلی را بپوشاند.

ت) نوارپیچی باید با زاویه و با کشش دست یکنواخت انجام شود بهطوری که در هنگام نوارپیچی بیش از 0/5 درصد از عرض نوار کاسته نشود.

ث) در صورتیکه حلقه نوار در هنگام نوارپیچی بهپایان برسد، نوار جدید باید حداقل یک دور بر روی نوار قبلی پیچیده شود.

ج) در محل اتمام نوارپیچی باید نوار سه دور روی هم پیچیده شود.

چ) در صورتیکه نوارپیچی لولهها قبل از جوشکاری انجام شده باشد، باید نوارپیچی سرجوشها و اتصالات بهوسیله نوار نرم مخصوص سر جوشها و اتصالات انجام شود.

ح) در صورت عبور لوله از نقاط مرطوب و یا عبور از نقاطی که در تماس با آب قرار میگیرد، باید نوارپیچی با یک لایه اضافه انجام شده جمعاً و دو لایه نوارپیچی با روی همپیچی٥٠ درصد صورت گیرد.

١٧-٥-٥-٣ تعمیر عایقکاری

در صورت وارد آمدن صدمه بهنوارپیچی باید نوار قسمت آسیبدیده بهصورت دورتادور از لوله باز گردد.

سپس سطح لوله بهاضافه حداقل ٥ سانتیمتر از هر طرف تمیز و پرایمر زده شده مجدداً و نوارپیچی گردد.

١٧-٥-٦ جوشکاری

١٧-٥-٦-١ کلیات

این بخش شامل جوشکاری برقی بهروش دستی میباشد که برای جوشکاری لولهها و اتصالات فولادی مورد استفاده قرار میگیرد. روش جوشکاری باید برمبنای ١١٠٤ API و کنترل کیفیت و بازرسی از جوشها براساس الزامات این بخش باشد.

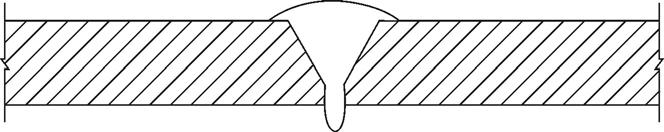

١٧-٥-٦-٢ جوش لب بهلب

برای جوشکاری لولههای فولادی با یکدیگر یا با اتصالات فولادی باید از جوش لب بهلب استفاده شود.

لولههایی که بهصورت لب بهلب جوش داده میشوند باید مطابق با شکل١٧-٥-٦-١ آماده سازی شوند.

١٧-٥-٦-٣ آماده سازی برای جوشکاری

الف) قبل از شروع جوشکاری باید لبه لولهها و اتصالات بهوسیله برس دستی یا برقی تا حد براق شدن از مواد زاید مانند زنگ، چربیها و کثافات تمیز گردد.

ب) در صورتیکه لوله با دستگاه لولهبر بریده شده باشد، قبل از شروع جوشکاری طوقه ایجادشده در داخل لوله باید بهوسیله برق و یا سوهان گردکاملاً برداشته شود.

پ) در مورد جوش لب بهلب اگر ضخامت لوله یا اتصال کمتر از ٣ میلیمتر باشد، پخ زدن لبه لوله اختیاری است و میتوان بهوسیله سوهان یا سنگ سمبادة برقی پخ ملایمی بر روی لبهها ایجاد نمود.

ت) پس از همراستا کردن لولهها باید دوسر لوله را در گیره همترازی قرار داده و پاس یک جوش را تا حد امکان با استفاده از گیره انجام داد.

ث) بعد از جوشکاری هر پاس و قبل از شروع پاس بعدی، باید سرباره و ناخالصی هر پاس جوشی را با سنگ زدن برطرف نمود.

ج) لولههایی که سر آنها دو پهن شده باشد، قبل از جوشکاری باید سر آنها کاملاً را گرد نمود. برای این کار حتیالامکان از چکشکاری لوله خودداری گردد و در صورت لزوم باید قسمت آسیبدیدة لوله بریده شود.

١٧-٥-٦-٤ کنترل کیفیت جوش

الف)کلیه جوشهای لولهها و اتصالات را بایدکاملاً از نظر ظاهری کنترل نمود. جوشی قابل قبول است که با مهارت و بهطور یکنواخت در سرتاسر محل اتصال انجام شده و از نفوذ کافی برخوردار باشد.

ب) بازرسی و کنترل کیفیت جوشها باید بهوسیله مهندس ناظر انجام شود و در صورت لزوم جهت بررسی نفوذ ریشه جوش و عیوب داخلی، نمونههایی از جوش های انجام شده بریده شود. در صورتیکه کیفیت جوشکاری مورد تأیید مهندس ناظر نباشد، باید از ادامه کار جوشکار جلوگیری شود.

پ) جوشهایی که بهوسیله مهندس ناظر معیوب تشخیص داده شوند باید بریده شده و مجدداً جوشکاری شوند.

١٧-٥-٦-٥ معایب ظاهری جوش

الف) شیار پای جوش

شیار ایجادشده در اثر ذوب فلز پایه و در مجاورت تاج یا ریشه جوش است که بهصورت پرنشده باقی مانده باشد (شکل ١٧-٥-٦-٢-الف). حد قبولی این عیب در بند (ذ) این بخش ذکر گردیده است.

ب) تخلخل

تخلخل فضای بهجا مانده از گازهای محبوس شده در جوش میباشد که در خلال مرحله انجماد به صورت حفره باقی میماند. این حفره ها عموماً به شکل کروی و به صورت منفرد و یا مجتمع میباشند.

در صورتیکه قطر هر حفره از ضخامت لوله بیشتر باشد و یا قطر هر مجتمع آنها بیش از ٥ میلیمتر باشد قابل قبول نمیباشد. (شکل ١٧-٥-٦-٢-ب)

پ) ناخالصی سرباره ای

سرباره مواد غیرفلزی بهجا مانده در جوش میباشد. ناخالصی سرباره ای یا بهصورت جداجدا و یا بهصورت خطوط سربارة کشیده در جوش مشاهده میشود. حدود قبولی این عیب بر طبق استاندارد ١١٠٤ API میباشد.

ت) ترك

ترك عمدتاً در اثر سرد شدن سریع جوش بهوجود میآید. تعمیر جوش تركدار مجاز نیست و هیچ نوع ترکی در جوش قابل قبول نمیباشد. جوش معیوب باید بریده شده مجدداًو جوشکاری گردد. تركهای ستاره ای که در نقطه پایانی جوش بهوجود میآید، باید بهوسیله سنگ زدن برطرف گردد. (شکلهای ١٧-٥-٦-٣-الف و ب)

ث) سوختگی ناشی از قوس الکتریکی

در نقاطی که الکترود یا اهرم اتصال منفی با سطح لوله تماس پیدا کند، سوختگی ناشی از قوس الکتریکی بهوجود میآید و اگر منجر بهذوب موضعی شده باشد، قابل قبول نمیباشد و باید آن قسمت از لوله بریده شده و مجدداً جوشکاری گردد. (شکل ١٧-٥-٦-٤)

ج) تورق در فلز پایه

اگر در لبه لوله خطوطی ناشی از جدایی سطوح و یا دوپوسته بودن فلز پایه مشاهده گردد، قابل قبول نبوده و باید سر لوله تا محل رفع عیب بریده شود. (شکل ١٧-٥-٦-٥)

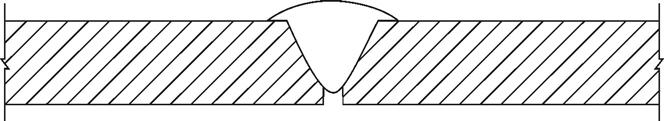

چ) نفوذ بیش از حد

این عیب در اثر نفوذ بیش از حد ریشه جوش ایجاد میشود. در صورتیکه نفوذ جوش در سرتاسر جوش بیش از ٣ میلیمتر باشد قابل قبول نبوده و باید جوش بریده شود.(شکل ١٧-٥-٦-٦)

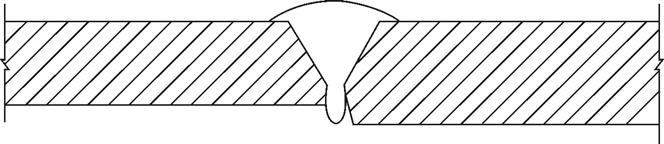

ح) عدم نفوذ جوش

این عیب در اثر پر شدن ناقص ریشه جوش است. در صورتیکه مجموع طول این عیب بیش از 2/5 سانتیمتر یا طول جوش باشد (هر کدام که کمتر باشد) قابل قبول نبوده و باید بریده شود. شکلهای ١٧-٥-٦-٧-الف و ب)

خ) ذوب ناقص در جوش

ناپیوستگی ایجاد شده بین جوش و فلز پایه است که بهسطح یا ریشه جوش باز شده باشد. (شکل ١٧-٥-٦-٨-الف)، و یا ناپیوستگی بهوجود آمده بین لایههای جوش با یکدیگر و یا بین جوش و فلز پایه است. (شکل ١٧-٥-٦-٨-ب).حد قبولی این عیب مانند بند قبل است.

د) عدم یکنواختی تاج جوش

عدم یکنواختی تاج جوش از قبیل ناهمواری سطح جوش، انحراف تاج جوش و یکنواخت نبودن آن در سرتاسر جوش میباشد.

ذ) حدود قبولی شیار پای جوش

میزان کاهش ضخامت لوله که در اثر شیار پای جوش ایجاد میشود، محدود بهاندازه های زیر است:

١) در صورتیکه عمق شیار از ٦ درصد ضخامت لوله تجاوز نکند، با هر طولی قابلقبول است.

٢) اگر عمق شیار بین ٦ تا 12/5 درصـد ضخامت لوله باشد، در صورتی کـه طول آن از ٥ سانتیمتر یا طول جوش هر کدام کمتر است، تجاوز نکند، قابل قبول است.

٣) اگر عمق شیار از 12/5 درصد ضخامت لوله تجاوز کند، طول آن هرقدر هم که باشد،قابل قبول نمیباشد.

١٧-٥-٦-٦ تعمیر معایب

تعمیر معایب با نظر و تأیید مهندس ناظر مجاز میباشد.

١٧-٥-٦-٧ صلاحیت جوشکار

جوشکاری باید توسط جوشکاران صلاحیتداری انجام شود که دارای پروانه مهارت فنی معتبر در جوشکاری لوله گاز باشند. مهندس ناظر مسئولیت کنترل اعتبار پروانه مهارت فنی جوشکار را بهعهده دارد.