9-2-10 الزامات طراحی اتصالات

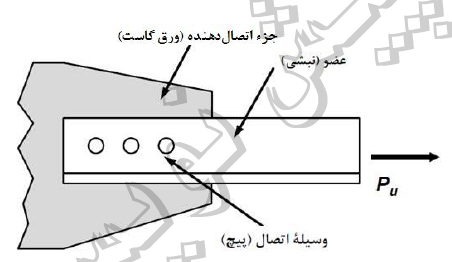

این بخش به الزامات طراحی اتصالات، شامل اجزای اتصال دهنده (ورقها، قطعات تقویتی، ورقهای سخت کننده در محل اتصالات اعضا به یکدیگر، نبشیها و لچکیهای اتصال) و وسایل اتصال (جوش، پیچ و میلههای دندانه شده) میپردازد که تحت آثار ناشی از خستگی قرار ندارند (شکل ۱۰-۲-۹-۱). به الزامات طراحی عضو در بخشهای قبلی این فصل پرداخته شده است.

مقررات این بخش تحت عناوین زیر ارائه میگردد:

- 1-9-2-10 الزامات عمومی

- 2-9-2-10 جوشها

- 3-9-2-10 پیچها و میلههای دندانه شده

- 4-9-2-10 مقاومت موجود اجزای اتصال دهنده و نواحی تأثیر پذیر اعضا

- 5-9-2-10 ورقهای پرکننده (لقمهها)

- 6-9-2-10 وصلهها

- 7-9-2-10 مقاومت اتکایی سطوح متکی به هم

- 8-9-2-10 کف ستونها و فشار مستقیم بر بتن و مصالح بنایی

- 9-9-2-10 میل مهارها و اقلام مدفون

- 10-9-2-10 الزامات ویژه بالها و جان مقاطع اعضای تحت اثر بارهای متمرکز

1-9-2-10 الزامات عمومی

1-1-9-2-10 مبانی طراحی

مقاومت موجود یک اتصال در روش LRFD برابر ØRn و در روش ASD برابر Rn/Ω بوده و مطابق الزامات این بخش، بر اساس کوچکترین مقدار از بین مقاومت اجزای اتصال و وسایل اتصال، تعیین میشود.

مقاومت مورد نیاز یک اتصال (Rr)، باید بر مبنای تحلیل سازه برای ترکیبات بارگذاری متناظر با روش طراحی یا متناسب با ظرفیت باربری (مقاومت موجود) اجزای متصل شده، چنانچه در این مبحث مشخص شده باشد، تعيين گردد.

تبصره: در اتصال اعضای با نیروی محوری باید سعی شود که محورهای مار بر مرکز ثقل اعضا در یک نقطه در داخل صفحة اتصال با همدیگر تلاقی کنند. در اتصالات پیچی از برون محوریهای ناچیز میتوان صرف نظر کرد. در اتصالات جوشی نیز، چنانچه بار استاتیکی باشد، میتوان از اثر برون محوریهای کوچک صرف نظر کرد. در غیر این صورت، به ویژه در بارگذاریهای سیکلی و خستگی آور، آثار ناشی از برون محوری در داخل صفحه اتصال باید در تحلیل و طراحی لحاظ گردد.

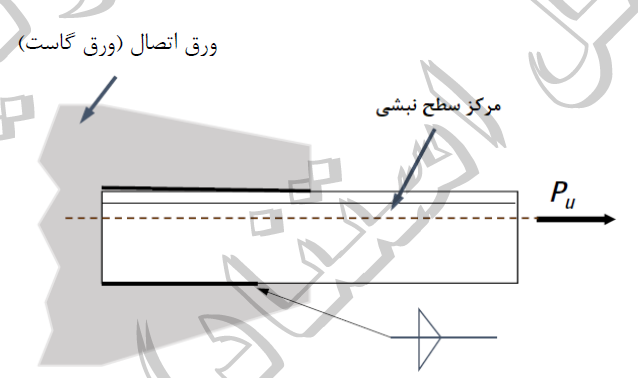

شکل ۱۰-۲-۹-۲ اتصال یک نبشی به ورق اتصال (ورق گاست) را نشان میدهد که از جوش متوازن جهت حذف برون محوری داخل صفحه استفاده شده است.

2-1-9-2-10 انواع اتصالات ساختمانی

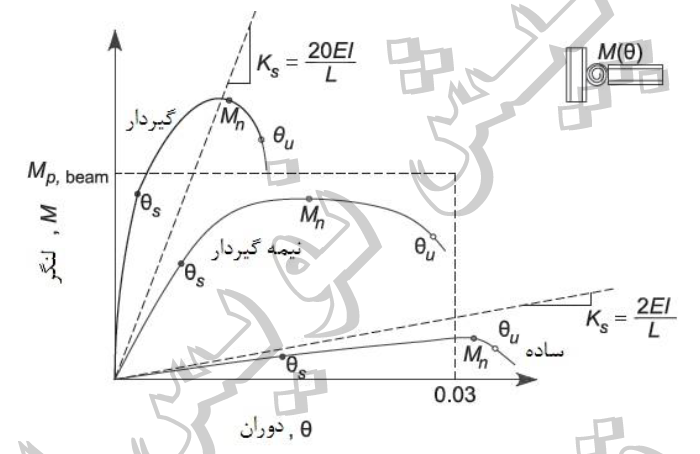

به طور کلی اتصالات تیر به ستون در قابهای ساختمانی به سه دسته ساده[1] (S)، گیردار[2] (FR) و نیمه گیردار[3] (PR) تقسیم بندی میشوند. در اتصالات ساختمانی، این تقسیم بندی بر اساس جزئیات استاندارد شده و آزمایشات فیزیکی بر روی آنها و با توجه به منحنی لنگر- دوران اتصال (مطابق شکل ۱۰-۲-۹-۳) انجام میپذیرد.

الف) اتصالات ساده: اتصالات بادی استاندارد به اتصالی گفته میشوند که از نظر دوران انعطاف پذیر بوده و لنگری به تکیه گاه انتقال نمیدهند و در نتیجه میتوان آنها را فقط در برابر برش (عکس العمل تکیه گاه) و آثار ناشی از آن طراحی نمود. در صورت وجود نیروی محوری، آثار آن نیز باید در طراحی اتصال لحاظ شود. اتصالات ساده باید شرایط آزادی دوران در انتهای اعضا را با جزئیات مناسب تأمین نمایند. معمولاً اتصالات ساده تحت اثر بارهای بهره برداری دارای سختی (Ks در شکل ۱۰-۲-۹-۳) کمتر از دو برابر سختی خمشی سکانتی تیر (2EI/L) هستند. در یک اتصال مقدار یک برابر لنگر خمشی تقسیم بر دوران متناظرش تحت اثر بارهای بهره برداری است. اتصالات ساده را میتوان به صورت ایده آل مدل کرد.

ب) اتصالات گیردار: اتصالات گیردار به اتصالاتی گفته میشوند که در آن چرخش نسبی بین اعضای متصل شده به یکدیگر ناچیز بوده و معمولاً تحت اثر بارهای بهره برداری دارای سختی بیش از بیست برابر سختی خمشی سکانتی تير (20EL/L) هستند. اتصالات گیردار را میتوان بصورت ایده آل مدل کرد.

پ) اتصالات نیمه گیردار: اتصالات نیمه گیردار به اتصالاتی گفته میشوند که مقدار سختی آنها بین دو حالت قبلی است. در تحلیل سازه، برای مدل سازی این نوع اتصالات باید از سختی به دست آمده از منحنی لنگر- دوران اتصال استفاده شود. منحنی لنگر دوران اتصال نیمه گیردار باید به شیوه تحلیلی یا براساس نتایج آزمایشگاهی معتبر تعیین شود. اتصالات نیمه گیردار باید از مقاومت، سختی و ظرفیت تغییر شکل کافی برخوردار باشند.

تبصره: هرگونه مغایرت جزئیات اتصالات با جزئیات استاندارد باعث تغییر در منحنی لنگر- دوران شده و به عنوان نمونه، با یک جوشکاری اضافی ممکن است اتصالی را از حالت ساده به حالت نیمه گیردار یا گیر دار تبدیل کند. از این رو استفاده از جزئیات استاندارد برای هر نوع اتصال اکیداً توصیه میشود. شکلهای ۱۰-۲-۹-۴ و ۱۰-۲-۹-5 جزئیات دو نمونه از اتصالات ساده متعارف و شكل 10-2-9-6 جزئیات یک نوع اتصال گیردار را نشان میدهند.

3-1-9-2-10 سطوح فشاری در تماس با یکدیگر

ستونهایی که انتقال بار آنها از طریق اتکاء و تماس بطوح فولادی صورت میپذیرد و در آنها تمهیدات لازم از طریق آماده سازی سطوح در تماس به عمل آمده باشد، باید دارای وسایل اتصال کافی برای نگه داشتن کل قسمتها در جای خود باشند.

در سایر اعضای فشاری که در آنها انتقال نیرو از طریق اتکاء مجاز باشد، مقاومت موردنیاز وصله و وسایل اتصال آنها نباید از هر یک از مقاومتهای موردنیاز زیر به طور مجزا کوچکتر باشد:

۱) مقاومت کششی محوری موردنیاز برابر 50 درصد مقاومت فشاری موردنیاز عضو

۲) مقاومت خمشی و برشی موردنیاز که بر اثر اعمال یک بار عرضی برابر 2 درصد مقاومت فشاری موردنیاز عضو به دست آید. بار عرضی باید در محل وصله بدون در نظر گرفتن بارهای دیگری که بر عضو عمل میکنند، در نظر گرفته شود. برای تعیین مقدار برش و لنگر در محل وصله، انتهای عضو، مفصلی در نظر گرفته میشود.

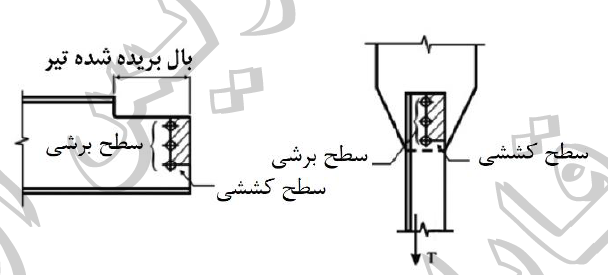

4-1-9-2-10 سوراخهای دسترسی برای جوشکاری و برش بالهای تیر در محل اتصال

کلیه سوراخهایی که به منظور دسترسی و تسهیل جوشکاری تعبیه آنها الزامی است، برای قرار دادن مصالح جوش در موضع موردنظر، باید فضای کافی برای دسترسی داشته باشند. این سوراخها و نیز قسمتهای برش داده بال در انتهای تیرها باید به صورتی کاملاً یکنواخت، با انحنای ملایم و بدون گوشههای تیز، تعبیه شوند.

طول سوراخهای دسترسی (l1) برای جوشکاریهایی که از محل ریشه جوش مربوطه اندازه گیری میشوند، نباید کمتر از 40 میلی متر و کمتر از 1.5 برابر ضخامت ورقی گردد که سوراخ دسترسی در آن ایجاد میشود. ارتفاع سوراخ دسترسی (h1) نباید از 20 میلی متر و از ضخامت ورقی که سوراخ دسترسی در آن ایجاد میشود کوچکتر و از 50 میلی متر بزرگتر در نظر گرفته شود. مطابق شکل ۱۰-۲-۹-۷، شعاع قوسهای سوراخ دسترسی جوش نباید کوچکتر از 10 میلی متر انتخاب شود.

در مقاطع نوردشده و ساخته شده از ورق که در آنها ایجاد سوراخ دسترسی پس از اتمام جوشکاری بالها به جان صورت میگیرد، لبه جان باید از سطح بال تا سطح تو رفتگی سوراخ دسترسی به صورت شیب دار، کاملاً یکنواخت و بدون گوشههای تیز باشد. در مقاطع ساخته شده از ورق که در آنها ایجاد سوراخ دسترسی قبل از تکمیل جوشکاری بالها به جان صورت میگیرد، انتهای سوراخ دسترسی میتواند عمود بر بال باشد؛ مشروط بر آنکه انتهای جوش به اندازه بعد جوش از سوراخ دسترسی فاصله داشته باشد.

در نیمرخهای سنگین و مقاطع ساخته شده از ورق که از ورقهایی به ضخامت بیش از 40 میلی متر ساخته میشوند، لبههای برش داده تیر یا سوراخهای دسترسی که توسط شعله بریده شده باشند را باید با سنگ زدن به صورت فلز صاف و براق در آورد. اگر قسمتهای منحنی بریده شده در محل سوراخ دسترسی توسط عمل مته کردن یا برق زدن صورت گرفته باشد، نیازی به سنگ زدن و صاف کردن نخواهد بود.

5-1-9-2-10 اتصال ستون به ورق کف ستون

اتصال ستون به ورق کف ستون متناسب با نوع اتصال (ساده یا گیردار) باید برای انتقال نیروهای موجود در پای ستون طراحی گردد. شایان ذکر است که در نوع گیردار اتصال كف ستون، هرگونه خطا در ساخت با محاسبات میتواند موجب افزایش چشمگیر گریز افقی ساختمان در طبقات شود. در بارگذاریهای شدید لرزهای، ممکن است كف ستون از نوع مدفون در بتن برای جلوگیری از دوران لازم باشد.

در هنگام ساخت، باید انتهای ستونها تراز شده و سطح تماس کف ستون نیز برای انتقال نیروی فشاری صاف و آماده شده باشد. بر این اساس در صورتی که نیروی پای ستون فشاری تنها و پای ستون کاملاً صاف و گونیا باشد، طراحی پای ستون میتواند با رعایت الزامات بند ۱۰-۲-۹-۱-۳ از طريق اتکا صورت پذیرد. در غیر این صورت محاسبات انتقال نیرو نباید از طریق فشار مستقیم تماسی بین ستون و کف ستون انجام شود، بلکه تمامی نیروها باید از طریق اجزاء و وسایل اتصال به کف ستون انتقال یابد.

برای تراز نمودن کف ستون معمولاً در زیر آن از گروت استفاده میشود. در این صورت مقاومت فشاری گروت باید حداقل دو برابر مقاومت فشاری بتن پی باشد و ضخامت آن از 40 میلی متر کمتر و از 80 میلی متر بیشتر نشود. برای کف ستونهای با ابعاد بزرگتر از 500 میلی متر استفاده از سوراخی به قطر حداقل 50 میلی متر در نواحی وسط ورق برای تخلیه هوای گروت توصیه میگردد.

استفاده از حداقل چهار میل مهار مناسب برای اتصال ورق کف ستون به پی توصیه میشود. این میل مهارها باید به نحو مناسب در بتن پی مهار شوند. مقاومت موجود میل مهار در بتن براساس الزامات مبحث نهم مقررات ملی ساختمان تعیین میگردد.

6-1-9-2-10 ترکیب پیج و جوش

به طور کلی وقتی در یک اتصال از ترکیب جوش و پیچ استفاده میشود پیچ را نمیتوان در تحمل بار با جوش سهیم دانست. اما در صورت رعایت شرایط زیر، در تعیین مقاومت موجود اتصال متشکل از پیچهای پرمقاومت و جوشهای گوشۀ طولی، مقاومت اسمی آن را میتوان برابر مجموع مقاومت لغزشی اسمی پیچها و مقاومت اسمی جوشهای گوشۀ طولی در نظر گرفت:

الف) پیچها از نوع پرمقاومت بوده و به صورت لغزش بحرانی طراحی شده باشند.

ب) در طراحی به روش LRFD ضریب کاهش مقاومت برابر Ø=0.75 و در طراحی به روش ASD ضریب اطمینان برابر Ω=2.00 در نظر گرفته شود.

پ) اگر پیچهای پرمقاومت با استفاده از روش چرخاندن اضافی مهرهها مطابق الزامات فصل ۱۰-۴ پیش تنیده شوند، مقاومت موجود جوشهای گوشه طولی از 50 درصد مقاومت موردنیاز اتصال کمتر نباشد.

ت) اگر پیچهای پرمقاومت با استفاده از هر روشی به جز روش چرخاندن اضافی مهرهها مطابق الزامات فصل ۱۰-۴ پیش تنیده شوند، مقاومت موجود جوشهای گوشه طولی از 70 درصد مقاومت موردنیاز اتصال کمتر نباشد.

ث) مقاومت موجود پیچهای پرمقاومت از 33 درصد مقاومت موردنیاز اتصال کمتر نباشد.

تبصره ۱: در اتصالات ترکیبی (ترکیب پیچ و جوشهای طولی) مقاومت موجود اتصال لزومی ندارد کمتر از مقاومت پیچها به تنهایی و مقاومت جوشها به تنهایی در نظر گرفته شود.

تبصره ۲: در خصوص ساختمانهای موجودی که اتصالات آنها از نوع پیچی است، تقویت اتصال از طریق جوش، به شرطی مجاز است که پیچهای موجود از نوع پرمقاومت و با عملکرد لغزش بحرانی طراحی و اجرا شده باشند. در این گونه موارد جوش باید نیروهای مازاد بر آنچه پیچ تحمل میکند را انتقال دهد و مقاومت موجود جوش نباید از 25 درصد مقاومت موردنیاز کمتر لحاظ شود.

2-9-2-10 جوشها

1-2-9-2-10 جوشهای شیاری

الف) سطح مقطع مؤثر: سطح مقطع مؤثر در جوشهای شیاری عبارت است از حاصل ضرب طول مؤثر در ضخامت مؤثر جوش. طول مؤثر جوش برابر با طول جوش شده و ضخامت مؤثر جوش شیاری با نفوذ کامل برابر با ضخامت قطعه نازکتر در اتصال لب به لب و ضخامت قطعه جوش شده در اتصال کنج و سپری در نظر گرفته میشود. ضخامت مؤثر در جوش شیاری با نفوذ نسبی برابر با عمق شیار جوش منهای 3 میلی متر در نظر گرفته میشود. استفاده از جوش شیاری با نفوذ نسبی (ناقص) در وضعیتی که بارگذاری متناوب (اثر خستگی) وجود داشته باشد، مجاز نیست. ضخامت مؤثر جوش شیاری که بین دو لبه گرد (مثل شیار بین دو میلگرد) یا بین یک لبه گرد و لبه تخت (مثل میلگرد در مجاورت ورق) داده میشود، باید مطابق شکل ۱۰-۲-۹-۸ در نظر گرفته شود.

ب) محدودیت: ضخامت مؤثر در جوشهای شیاری با نفوذ نسبی نباید از مقدار موردنیاز محاسباتی و همچنین از مقادیر مندرج در جدول ۱۰-۲-۹-۱ کوچکتر باشد. حداقل ضخامت مؤثر با توجه به ضخامت قطعة نازکتر تعیین میشود. در اتصال لب به لب قطعات، ضخامت جوش نباید از ضخامت نازکترین قطعه متصل شونده بزرگتر باشد.

-

- درصورتی که نتوان ضخامتهای حداقل فوق را با یک بار عبور تأمین نمود، باید از پیش گرمایش یا فرآیندهای کم هیدروژن استفاده کرد.

-

- برای قطعات با ضخامت بزرگتر از 40 میلی متر، پیش گرمایش و دستورالعمل جوشکاری باید با مطالعه خاص مورد بررسی قرار گیرد.

2-2-9-2-10 جوشهای گوشه

الف) سطح مقطع مؤثر: سطح مقطع مؤثر در جوشهای گوشه برابر با حاصل ضرب طول مؤثر در ضخامت گلوگاه مؤثر در نظر گرفته میشود. طول مؤثر جوش گوشه (به جز جوشهای گوشهای که در سوراخ و شکاف قرار میگیرد) برابر با طول کلی نوار جوش شامل قسمتهای برگشت خورده است. بعد جوش گوشه برابر اندازه ساق مقطع جوش است. مطابق شکل ۱۰-۲-۹-۹ ضخامت گلوگاه مؤثر (te) در جوش گوشه برابر کوتاهترین فاصله بین ریشه مقطع جوش تا سطح خارجی آن و به عبارت دیگر برابر ارتفاع وارد بر وتر مثلث مقطع جوش به حساب میآید.

برای جوشهای گوشه در سوراخ و شکاف، طول مؤثر برابر با طول محوری (میان تاری) که از مقطع گلوگاه جوش میگذرد، در نظر گرفته میشود.

ب) محدودیتها:

1- حداقل بعد جوشهای گوشه نباید از بعد موردنیاز برای انتقال بارهای محاسبه شده و اندازههای نشان داده شده در جدول ۱۰-۲-۹-۲ کوچکتر انتخاب شود. حداقل بعد جوش با یک بار عبور تابع ضخامت قطعة نازکتر بوده و در هر حال نباید از ضخامت قطعه نازکتر متصل شونده بیشتر باشد.

۲- حداکثر بعد جوشهای گوشه در لبه قطعات متصل شونده برای قطعات با ضخامت کوچکتر از 6 میلی متر برابر ضخامت قطعه و برای قطعات با ضخامت بیش از 6 میلی متر برابر ضخامت قطعه منهای 2 میلی متر است.

- در صورتی که نتوان ضخامتهای حداقل فوق را با یک بار عبور تأمین نمود، باید از پیش گرمایش یا فرآیندهای کم هیدروژن استفاده کرد.

- در سازههای تحت بار دینامیکی حداقل بعد جوش گوشه برابر 5میلی متر است.

3- طول مؤثر جوشهای گوشی محاسباتی نباید از 4 برابر بعد جوش کوچکتر باشد. به عبارت دیگر، بعد جوش نباید از یک چهارم طول آن بزرگتر باشد.

۴- در اتصال انتهایی اعضای محوری، طول مؤثر هر خط جوشی که به صورت طولی بارگذاری شده است، نباید از 100 برابر بعد جوش تجاوز نماید. در صورت نیاز به طول جوش بیش از 100 برابر بعد جوش، طول مؤثر آن باید به شرح زیر با ضریب β کاهش داده شود:

| (1-9-2-10) |

در رابطه ۱۰-۲-۹-۱:

Le= طول مؤثر هر خط جوش

L= طول واقعی هر خط جوشی که در قسمت انتهایی اتصال به صورت طولی بارگذاری شده است.

a= بعد جوش گوشه

β= ضریب کاهش طول واقعی هر خط جوش

۵- استفاده از جوشهای گوشۀ منقطع برای انتقال نیروها در اتصال جان به بال تیرهای ساخته شده از ورق (تیرورقها)، اتصال ورقهای تقویتی بال، اتصال قطعات سخت کننده به جان تیرورق و برای اتصال اجزای اعضای ساخته شده از ورق مجاز است. طول مؤثر قطعات جوش منقطع نباید از 4 برابر بعد جوش و از 40 میلی متر کمتر باشد. فاصله آزاد بین نوارهای جوش منقطع نباید از مقادیر زیر بیشتر شود:

- در قطعات رنگ شده و قطعاتی که رنگ نمیشوند ولی احتمال زنگ زدگی و خوردگی ندارند، 24 برابر ضخامت نازکترین ورق یا 300 میلی متر

- در قطعات رنگ نشده که تحت اثر زنگ زدگی و خوردگی (حاصل از عوامل جوی) قرار گیرند، 14 برابر ضخامت نازکترین ورق یا 180 میلی متر

۶- در اتصالات پوششی (روی هم) دو قطعه که تحت اثر تنشهای محوری قرار دارند، اگر فقط از جوش گوشه عرضی استفاده شده باشد، باید انتهای هر دو قطعه به یکدیگر جوش شود و مطابق شکل ۱۰-۲-۹-۱۰ – الف طول هم پوشانی دو قطعه نباید از 5 برابر ضخامت قطعه نازکتر و 25 میلی متر کوچکتر باشد.

در وضعیتی که اتصال به اندازه کافی مقید شده باشد یا از طریق حداقل دو ردیف طولی جوش انگشتانه یا کام و یا دو یا چند خط جوش گوشه طولی از تغییر شکل ناحیه همپوشانی و درنتیجه از باز شدن اتصال تحت اثر بار محوری جلوگیری شود، میتوان مطابق شکل ۱۰-۲-۹-۱۰-پ از جوش گوشه عرضی فقط از یک طرف اتصال استفاده کرد و در این حالت نیازی به تأمین حداقل طول هم پوشانی نیست.

7- استفاده از جوش گوشه در لبه سوراخ و شکاف در اتصالات روی هم، به منظور انتقال برش یا جلوگیری از کمانش یا جدایی قسمتهای متصل شونده مجاز است. جوشهای گوشه در سوراخها و شکافها به عنوان جوش کام یا انگشتانه تلقی نمیشوند.

۸- جوشهای گوشه میتوانند به انتهای ناحیه اتصال منتهی شده یا قبل از رسیدن به انتهای ناحیه اتصال قطع شوند و یا حتی میتوان آنها را طوری جوش داد تا به شکل قوطی یا ناودانی در بیاید. مگر در مواردی به شرح زیر که محدودیتی برای آنها وضع شده است:

- در اتصالات پوششی (روی هم) که یکی از قطعههای اتصالی تا پشت لبه قطعه اتصالی دیگر که تحت اثر تنش کششی قرار دارد امتداد یافته باشد، جوش گوشه باید در فاصلهای بیشتر یا مساوی با بعد جوش تمام شود (شکل ۱۰-۲-۹-۱۱).

- در اتصالات مفصلی با نبشی نشیمن طول برگشت جوش گوشه در قسمت فوقانی اتصال نبشی نباید از دو برابر بعد جوش گوشه کوچکتر باشد.

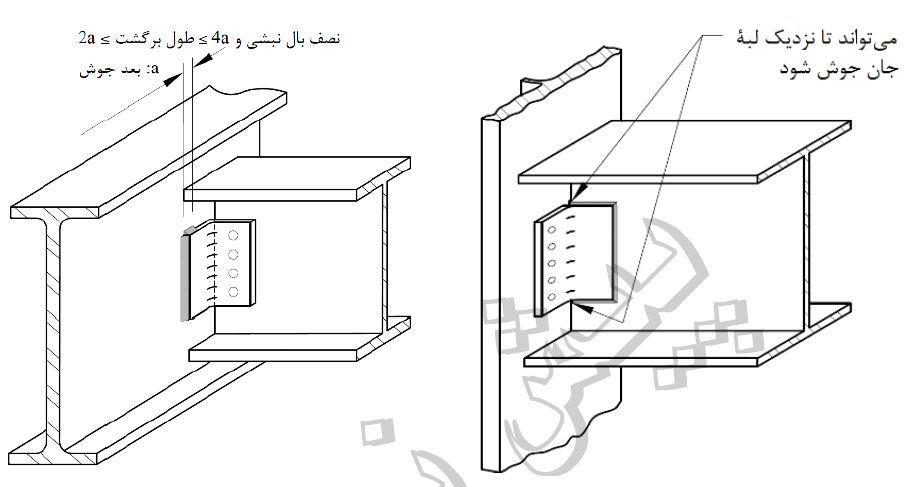

- در اتصالات مفصلی با نبشیهای جان که انعطاف پذیری اتصال به مقدار زیادی تابع انعطاف پذیری بال نبشیها است، طول برگشت جوش گوشه در قسمت فوقانی اتصال نبشی به تکیه گاه نباید از دو برابر بعد جوش گوشه کوچکتر و از چهار برابر بعد جوش و نیز نصف پهنای بال نبشی بزرگتر باشد. در این نوع اتصالات برگشت جوش گوشه باید در نقشهها و جزئیات اجرایی قید شود (شکل ۱۰-۲-۹-۱۲).

- ورقهای سخت کننده عرضی باید به بالهای تیر جوش شود. در مواردی که در اتصال، کنترل خستگی مدنظر باشد. انتهای جوش گوشه ورقهای سخت کننده عرضی به جان تیرهای با ضخامت جان کوچکتر از 20 میلی متر، باید حداقل چهار برابر و حداکثر شش برابر ضخامت جان از پنجه جوش گوشۀ جان به بال کششی بارگذاری نشده، فاصله داشته باشد.

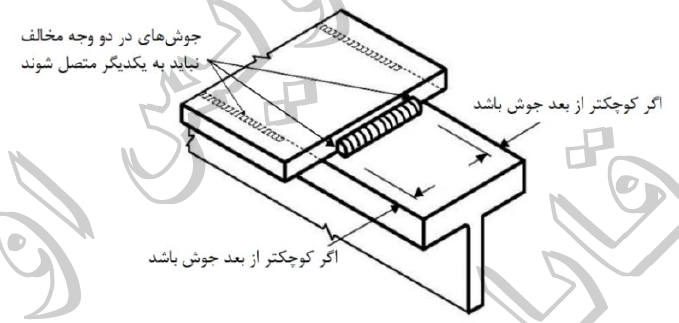

- جوشهای گوشهای که در دو وجه مخالف یک صفحه مشترک ایجاد میشوند، درصورتی که مطابق شکل ۱۰-۲-۹-۱۳ فاصله انتهای جوش گوشه عرضی تا لبه قطعه، کوچکتر از بعد جوش باشد، باید در گوشی مشترک بین دو نوار جوش قطع شوند.

- در اتصالات پوششی (اتصالات روی هم) وقتی عضو زیری در کشش است، برای جلوگیری از زخم در لبه و ترد شکنی در جوش، انتخاب محل شروع و پایان مسیر جوشکاری باید مورد توجه قرار گیرد (شکل ۱۰-۲-۹-۱۴).

3-2-9-2-10 جوشهای انگشتانه و کام

الف) سطح مقطع مؤثر: برای جوش انگشتانه و کام، سطح مقطع مؤثر در برش مساوی سطح مقطع اسمی سوراخ و شکاف در صفحه برش در نظر گرفته میشود.

ب) محدودیتها

1- استفاده از جوش انگشتانه و کام برای انتقال برش در اتصالهای پوششی یا جلوگیری از کمانش در عناصر روی هم آمده در اعضای ساخته شده، مجاز است.

۲- قطر سوراخ در جوش انگشتانه نباید از ضخامت قطعه سوراخ شده به اضافة 8 میلی متر کمتر باشد. همچنین قطر مورداشاره نباید از قطر حداقل به اضافه 3 میلی متر یا 2.25 برابر ضخامت جوش بزرگتر شود.

٣- حداقل فاصله مرکز تا مرکز سوراخهای جوشهای انگشتانه 4 برابر قطر سوراخ است.

۴- در جوش کام، طول شکاف نباید از 10 برابر ضخامت جوش بزرگتر باشد.

۵- در جوش کام، پهنای شکاف نباید از ضخامت قطعه بریده شده به اضافه 8 میلی متر کوچکتر و از 2.25 برابر ضخامت جوش بزرگتر باشد.

6 – انتهای شکاف یا باید نیم دایرهای یا خطی مستقیم باشد که گوشههای آن تبدیل به ربعی از دایره (با شعاعی بزرگتر از ضخامت قطعه حاوی شکاف) میشود؛ مگر اینکه انتهای شکاف به اليه قطعه منتهی شده باشد.

۷- حداقل فاصله مرکز تا مرکز شکافها در امتداد عمود بر طول، چهار برابر پهنای شکاف و حداقل فاصله مرکز تا مرکز شکافها در امتداد طول، دو برابر طول شکاف است.

۸- ضخامت جوش انگشتانه و کام در قطعاتی که ضخامت آنها کوچکتر یا مساوی 16 میلی متر است، باید برابر با ضخامت قطعه و در قطعاتی که ضخامت آنها بیش از 16 میلی متر است، باید برابر با بزرگترین دو مقدار نصف ضخامت قطعه و 16 میلی متر در نظر گرفته شود.

4-2-9-2-10 مقاومت موجود جوشها

مقاومت موجود جوش در طراحی به روش LRFD مساوی ØRn و در طراحی به روش ASD مساوی Rn/Ω بوده که در آن مقادير Ø و Ω مطابق جدول ۱۰-۲-۹-۳ تعیین میشوند و Rn مقاومت اسمی جوش است و باید به شرح زیر برابر کوچکترین مقدار محاسبه شده براساس حالتهای حدی مربوط به مصالح فلز پایه و حالتهای حدی مربوط به فلز جوش در نظر گرفته شود:

الف) براساس مصالح فلز پایه

| (2-9-2-10) | Rn=FnBMABM |

ب) براساس مصالح فلز جوش

| (3-9-2-10) | Rn=FnwAwe |

که در آن :

FnBm = تنش اسمی فلز پایه مطابق جدول ۱۰-۲-۹-۳

Fnw = تنش اسمی فلز جوش مطابق جدول ۱۰-۲-۹-۳

ABM = سطح مقطع فلز پایه

Awe = سطح مقطع مؤثر جوش

در جوشهای گوشه به غیر از جوشهای که تحت اثر نیروهای محوری کششی یا فشاری موازی با محور جوش قرار دارند، کلیه تنشها میتواند به صورت برشی بر روی سطح مقطع مؤثر جوش در نظر گرفته شود. در صورتی که جوش تحت اثر ترکیبی از لنگر خمشی، پیچشی، نیروی برشی و نیروی محوری قرار داشته باشد، تنشهای مورد اشاره برآیند (به صورت برداری) تنشهای ناشی از این نیروها خواهد بود که باید کمتر از مقاومت موجود جوش مطابق جدول ۱۰-۲-۹-۳ باشد.

| نوع جوش | نوع بار وجهت آن نسبت به محور جوش | نوع فلز حاکم بر تعیین مقاومت جوش | ضریب کاهش مقاومت (Ø) یا افزایش مقاومت مجاز (Ω) | تنش اسمی (Fnw یا FnBm) |

| جوش شیاری با نفوذ نسبی | کششی در امتداد عمود بر محور جوش | براساس فلز پایه | Ø=0.75

Ω=2.0 |

*

FnBM=Fu |

| براساس فلز جوش (الکترود مصرفی) | Ø=0.8

Ω=1.88 |

*

Fnw=0.6Fue |

||

| فشاری- ستون بر کف ستون و وصلههای ستون مطابق بند 10-2-9-1-3-الف | طراحی ندارد | |||

| فشاری- در اعضای با سطوح در تماس با هم (به غیر از ستونها و مطابق بند 10-2-9-1-3-ب) | براساس فلز پایه | Ø=0.9

Ω=1.67 |

*

FnBM=Fy |

|

| براساس فلز جوش (الکترود مصرفی) | Ø=0.8

Ω=1.88 |

Fnw=0.6Fue | ||

| فشاری – اتصالات اعضای بدون سطوح در تماس با هم | براساس فلز پایه | Ø=0.9

Ω=1.67 |

FnBM=Fy | |

| براساس فلز جوش (الکترود مصرفی) | Ø=0.8

Ω=1.88 |

Fnw=0.6Fue | ||

| کششی یا فشاری موازی با محور جوش | طراحی ندارد | |||

| برشی | براساس فلز پایه | مطابق بند 10-2-9-4 | ||

| براساس فلز جوش (الکترود مصرفی) | Ø=0.75

Ω=2.0 |

Fnw=0.6Fue | ||

| جوش گوشه | برشی | براساس فلز پایه | مطابق بند 10-2-9-4 | مطابق بند 10-2-9-4 |

| براساس فلز جوش (الکترود مصرفی) | Ø=0.75

Ω=2.0 |

Fnw=0.6Fue | ||

| کششی یا فلزی، موازی با محور جوش | طراحی ندارد | |||

| جوش انگشتانه و کام | برشی، موازی سطح برش شونده (روی مقطع مؤثر) | براساس فلز پایه | مطابق بند 10-2-9-4 | |

| براساس فلز جوش (الکترود مصرفی) | Ø=0.75

Ω=2.0 |

Fnw=0.6Fue | ||

یادداشتهای جدول ۱۰-۲-۹-۳:

* Fy = تنش تسلیم فلز پایه، Fu= تنش کششی نهایی فلز پایه، Fue= تنش کششی نهایی فلز جوش

** فلز جوش باید مطابق بند ۱۰-۲-۹-۲-۶ سازگار با مصالح فلز پایه باشد

تبصره ۱: برای جوشهای گوشهای که در آنها تمامی خطوط جوش موازی یکدیگر بوده و نیروی وارد بر مرکز ثقل آنها نسبت به خطوط طولی جوش دارای زاویه q باشد، به عنوان یک گزینه دیگر طراحی، مقاومت اسمی فلز جوش گوشه را میتوان از طریق رابطه زیر نیز تعیین نمود:

| (4-9-2-10) | Rn=FnwAwe |

که در آن:

| (5-9-2-10) |

تبصره ۲: برای گروه جوش گوشه که متشکل از جوشهای گوشه طولی و عرضی (عمود بر محور جوشهای گوشۀ طولی) بوده و نیروی وارد بر مرکز ثقل گروه جوشها در امتداد جوشهای گوشه طولی باشد، به عنوان یک گزینه دیگر طراحی، مقاومت اسمی گروه جوش گوشه را میتوان مطابق روابط زیر، بزرگترین دو مقدار Rn1 و Rn2 در نظر گرفت:

| (6-9-2-10) | Rn1=Rnwl+Rnwt |

| (7-9-2-10) | Rn2=0.85Rnwl+Rnwt |

که در آن:

Rnw1= مقاومت اسمی کل برای جوش گوشه، بارگذاری شده به صورت طولی که با توجه به جدول 10-2-9-3 تعیین میشود.

Rnwt= مقاومت اسمی کل برای جوش گوشه، بارگذاری شده به صورت عرضی که با توجه به جدول 10-2-9-3 و بدون در نظر گرفتن افزایش تبصره (۱) بالا تعیین میشود.

تبصره ۳: روش مرکز آنی دوران برای گروه جوشهایی که تحت اثر هم زمان برش و پیچش قرار دارند، در صورت رعایت سازگاری کرنشها میتواند به عنوان یک روش قابل قبول برای تعيين مقاومت موردنیاز گروه جوشها مورد استفاده قرار گیرد.

5-2-9-2-10 ترکیب انواع جوشها

اگر در یک اتصال از ترکیب دو یا چند نوع جوش به صورت مجموعه (جوش شیاری، جوش گوشه، جوش انگشتانه و جوش کام) استفاده شود، برای تعیین مقاومت موجود اتصال باید مقاومت موجود هریک از جوشها را جداگانه نسبت به محور مجموعه جوش محاسبه و سپس مقاومت موجود مجموعه را از مجموع مقاومتهای موجود تک تک جوشها تعیین نمود.

6-2-9-2-10 الكترود (فلز پرکننده) سازگار با فلز پایه

الکترود (فلز پرکننده جوش) سازگار با فلز پایه مطابق جدول زیر تعریف میشود:

فلز پرکننده جوش (نوع الکترود مصرفی) برای انواع مختلف جوشها باید الزامات زیر را تأمین نماید:

۱- برای جوشهای شیاری با نفوذ کامل تحت اثر کشش در راستای عمود بر محور جوش یا تحت اثر برش در راستای محور طولی جوش (به غیراز جوشهای اتصال بال به جان مقاطع اعضای خمشی) باید مطابق جدول ۱۰-۲-۹-۴ از فلز پرکننده سازگار با حداکثر یک رده بالاتر از فلز پرکننده سازگار استفاده شود.

۲- برای جوشهای شیاری با نفوذ کامل در سایر وضعیتهای بارگذاری و نیز برای جوشهای شیاری با نفوذ نسبی استفاده از فلز پرکننده دارای مقاومتی حداکثر یک رده پایینتر از مقاومت فلز پرکننده سازگار مجاز است.

۳- برای جوشهای گوشه، انگشتانه و کام رعایت فلز پرکننده سازگار الزامی نبوده، لیکن درهرحال استفاده از فلز پرکننده دارای مقاومتی بیش از یک رده بالاتر از مقاومت فلز پرکننده ساز گار مجاز نیست.

7-2-9-2-10 فلز جوش مختلط

هرگاه طاقت نمونه زخم دار (آزمایش شار پی) به عنوان شرطی برای مصالح جوش تعیین شده باشد، مصالح و روش جوشکاری برای فلز تمام جوشها اعم از خال جوش، عبور جوش در عمق و ریشه اتصال یا عبورهای بعدی که جوش تکمیلی را در اتصال ایجاد میکند، باید سازگاری لازم را داشته باشد تا طاقت نمونه زخم دار برای فلز جوش مختلط محرز شود.

3-9-2-10 پیچها و میلههای دندانه شده

1-3-9-2-10 انواع پیچها

رده مکانیکی و مشخصات انواع متداول پیچهای مورد استفاده در سازههای فولادی برای پیچهای معمولی و پرمقاومت در جدول ۱۰-۱-۵ ارائه شده است. برای میلههای دندانه شده استفاده از کلیه فولادهای مجاز ساختمانی معرفی شده در بخش ۱۰-۱ بلامانع است. برای هر پیچ باید واشر و مهره سازگار مورد استفاده قرار گیرد.

اتصالات پیچی از لحاظ نحوه اجرای پیچها (سفت کردن آنها) و مقاومت موجود آنها به شرح زیر به سه دسته “اتکایی”، “پیش تنیده” و “لغزش بحرانی” تقسیم بندی میشوند:

الف) اتصالات پیچی اتکایی: اتصالات پیچی اتکایی اتصالاتی هستند که سفت کردن آنها در حد “سفتی کامل” بوده و به لحاظ مقاومت برشی، پیچها نیروی برشی را از طریق اتکای تند پیچ به جداره سوراخ انتقال میدهند و از مقاومت لغزشی موجود بین سطوح تماس اتصال صرفنظر میشود.

سفتی کامل نحوه سفت کردنی است که با یک آچار ساده و حداکثر توان یک کارگر معمولی یا چند دور آچارهای بادی و الکتریکی قابل حصول فرض میشود. در این حالت سطوح اتصال باید در تماس کامل قرار گیرند و تمامی پیچها باید به حدی سفت باشند که باز شدن آنها بدون آچار ممکن نباشد. ممکن است در یک اتصال با تعداد پیچ زیاد، عمل سفت کردن هر پیچ چند بار انجام شود تا حصول این امر احراز گردد. در بستن پیچهای یک اتصال باید از قسمت سختتر شروع به سفت کردن کرد تا این عمل موجب جدایش قطعات در قسمتهای دیگر نشود.

به جز مواردی که در بخش (ب) و (پ) همین بند و نیز در اتصالات اعضای فشاری ساخته شده مطابق بند ۱۰-۲-۴-۶-۲ قید شده است، استفاده از اتصالات اتکایی با پیچهای معمولی یا پرمقاومت مجاز است. مقاومت موجود پیچها در اتصالات اتکایی براساس بندهای ۱۰-۲-۹-۳-۳ و 10-2-9-3-4 و جدول ۱۰-۲-۹-۹ به دست میآید. همچنین، مقاومت اتکایی و پارگی موجود باید مطابق بندهای ۱۰-۲-۹-۳-۷ و ۱۰-۲-۹-۳-۸ کنترل گردد.

ب) اتصالات پیش تنیده: اتصالات پیش تنیده اتصالاتی هستند که اولاً پیچهای آن از جنس فولاد پر مقاومت باشد و ثانياً به لحاظ مشخصات هندسی قابلیت پیش تنیدگی داشته باشند و ثالثاً پیچها در هنگام سفت کردن پس از حصول حالت سفتی کامل، به روش مناسبی پیش تنیده شوند. روشهای مناسب پیش تنیده کردن یک پیچ شامل روش «سفت کردن اضافی مهره»، استفاده از «واشر نیروسنج»، «آچار مدرج کالیبره شده»، «پیچهای کشش کنترل» و استفاده از دیگر ابزارهای ویژه هستند. در فصل ۱۰-۴ در مورد این روشها توضیحات بیشتری ارائه شده است. حداقل نیروی پیش تنیدگی در این پیچها باید مطابق مقادیر جدول ۱۰-۲-۹-۵ باشد. مقاومت برشی و اتکایی موجود این نوع اتصالات مطابق اتصالات اتکایی تعیین میگردد و در آنها از مقاومت لغزشی موجود سطوح تماس اتصال صرفنظر میشود. در اتصالات پیش تنیده به غیراز اتصالاتی که ملاک طراحی آنها نیروهای ناشی از زلزله بوده و باید الزامات فصل ۱۰-۳ این مبحث برای سطوح تماس آنها تأمین شود، رعایت شرایط اضافی الزامی نیست. استفاده از این نوع اتصالات علاوه بر مواردی که در این مبحث ذکر شده، در شرایط زیر الزامی است:

– در اتصالات اعضای فشاری ساخته شده مطابق الزامات بخش ۱۰-۲-۴

– در اتصالاتی که تحت اثر ارتعاش احتمال شل شدگی پیچها وجود داشته باشد.

– در مواقعی که اتصال تحت اثر نیروهای رفت و برگشتی قابل ملاحظه بدون اثر خستگی قرار دارد.

– در مواقعی که اتصال تحت اثر نیروهای خستگی آور قرار دارد.

– کلیه پیچها در رده مقاومتی A490 مطابق استاندارد ASTM و 10.9 مطابق استانداردهای EN و ISIRI و بالاتر که تحت اثر نیروی کششی همراه با نیروی برشی یا بدون آن قرار دارند.

پ) اتصالات لغزش بحرانی: اتصالات لغزش بحرانی اتصالاتی هستند که در آنها پیچها مانند پیچهای پیش تنیده به یکی از روشهای مجاز سفت میشوند؛ لیکن انتقال نیروی برشی در اتصال، توسط مقاومت در برابر لغزش بین سطوح در تماس اتصال انجام میپذیرد. در اتصالات لغزش بحرانی، سطوح تماس باید دارای وضعیت سطحی کلاس A يا B مطابق بند ۱۰-۲-۹-۳-۵ باشند. در سطوح در تماس این نوع اتصالات نباید لغزش رخ دهد و پیچ به جداره سوراخ اتکاء نمییابد. با این وجود، مقاومت اتکایی و پارگی موجود باید مطابق بندهای ۱۰-۲-۹-۳-۷ و ۱۰-۲-۹-۳-۸ کنترل شود. مقاومت موجود این پیچها مطابق بند ۱۰-۲-۹-۳-۵ و ۱۰-۲-۹-۳-۶ انجام میپذیرد.

استفاده از اتصالات لغزش بحرانی علاوه بر مواردی که در سایر بخشهای این مبحث ذکر شده در شرایط زیر الزامی است:

– در کلیه مواردی که لغزش در اتصال موجب ناپایداری با کاهش مقاومت موجود سازه میشود.

– در مواقعی که اتصال تحت اثر نیروهای رفت و برگشتی توأم با اثر خستگی قرار دارد. بار باد مصداق بار خستگی آور نیست.

– در مواردی که در اتصال از سوراخ بزرگ شده یا لوبیایی در امتداد نیرو استفاده شده باشد و استفاده از آنها در این مبحث مجاز شمرده شده باشد.

– در اتصال انتهای ورقهای پوششی بالهای تیر مطابق بند ۱۰-۲-۵-۱۳.

| قطر اسمی پیچ (برحسب میلی متر) | پیچهای نوع A490 مطابق استاندارد ASTM و 8.8 مطابق استانداردهای EN و ISIRI | پیچهای نوع A490 مطابق استاندارد ASTM و 10.9 مطابق استانداردهای EN و ISIRI |

| M16 | 91kN | 114kN |

| M20 | 142kN | 179kN |

| M22 | 176kN | 221kN |

| M24 | 205kN | 257kN |

| M27 | 267kN | 334kN |

| M30 | 326kN | 408kN |

| M36 | 475kN | 595kN |

تبصره: در مواردی که قطر اسمی پیچ غیر از اعداد ذکر شده در جدول ۱۰-۲-۹-۵ باشد، حداقل نیروی پیش تنیدگی را میتوان برابر 0.55AnbFu (که معادل 0.7AebFu است)، در نظر گرفت، که در آن Anb سطح مقطع اسمی پیچ، Aeb سطح مقطع پیچ در محل دندانهها و Fu تنش کششی نهایی مصالح پیچ است.

2-3-9-2-10 مشخصات و فواصل سوراخها در اتصالات پیچی

در اتصالات پیچی لازم است قطعات فولادی به نحو صحیح و متناسب با قطر پیچ سوراخ شوند. دقت در سوراخ کاری و سالم بودن جداره سوراخ و رعایت فواصل سوراخها از لبه قطعه و نیز از یکدیگر نقش مهمی در میزان مقاومت و باربری اتصالات پیچی ایفا میکند از این رو، باید به شرح زیر الزامات بندهای (الف) تا (ج) در طراحی و محاسبه رعایت گردند.

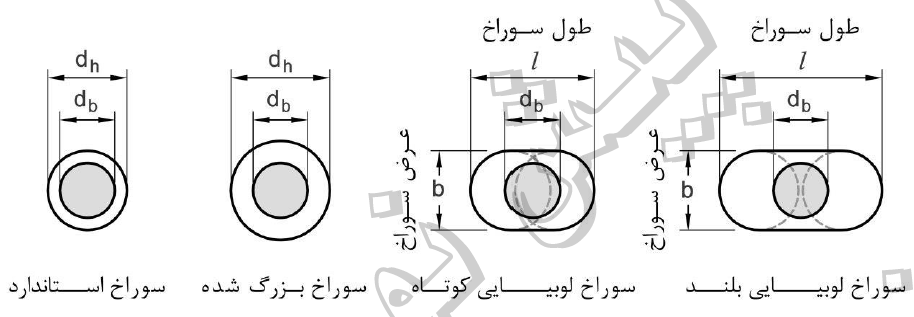

الف) انواع سوراخها در اتصالات پیچی

مطابق شکل ۱۰-۲-۹-۱۵ در اتصالات پیچی سوراخها باید یکی از انواع زیر باشند:

١- سوراخ استاندارد

۲- سوراخ بزرگ شده

٣- سوراخ لوبیایی کوتاه

۴- سوراخ لوبیایی بلند

ب) محدودیت ابعاد اسمی سوراخها و دامنه کاربرد آنها

١- ابعاد حداکثر سوراخ پیچها باید مطابق جدول ۱۰-۲-۹-۶ باشند.

٢- سوراخهای بزرگ شده فقط در اتصالات لغزش بحرانی مجاز است.

٣- سوراخ لوبیایی کوتاه در تمام امتدادها در اتصالات لغزش بحرانی مجاز است اما در اتصالات اتکایی و پیش تنیده استفاده از آنها زمانی مجاز است که امتداد طولی سوراخ عمود بر امتداد نیرو باشد.

۴- سوراخ لوبیایی بلند در تمام امتدادها در اتصالات لغزش بحرانی مجاز است اما در اتصالات اتکایی و پیش تنیده استفاده از آنها زمانی مجاز است که امتداد طولی سوراخ عمود بر امتداد نیرو باشد. لیکن در هر سه نوع اتصال، سوراخ لوبیایی بلند باید فقط در یکی از ورقهای اتصال تعبیه شود.

۵- در ورق کف ستونها برای عبور میل مهارها، استفاده از سوراخ استاندارد بدون استفاده از واشر تنظیم کننده اضافی در روی ورق کف ستون در محل سوراخ، مجاز است. در صورتی که برای نصب سازه نیاز به تعبیه سوراخهای با قطر بزرگتر از سوراخهای استاندارد باشد، در این صورت لازم است بر روی ورق کف ستون در محل سوراخ، از واشر تنظیم کننده اضافی با ابعادی بزرگتر از ابعاد سوراخ کف ستون و دارای سوراخ استاندارد که به نحو مناسبی به ورق کف ستون جوش میشود، استفاده شود. این واشر باید دارای مقاومت موجود کافی در برابر اتکا و اتصال آن به ورق کف ستون دارای مقاومت برشی موجود کافی در برابر برش میل مهار باشد. در هر حال قطر سوراخهای تعبیه شده در ورق کف ستون نباید از قطر سوراخهای بزرگ شده به اضافه دو میلی متر بزرگتر باشد.

۶- در صورت استفاده از پیچهایی با قطر اسمی به غیر از آنچه در جدول ۱۰-۲-۹-۶ آمده است، ابعاد اسمی سوراخهای متناظر با آنها از طریق درون یابی مقادیر مندرج در این جدول به دست میآید.

پ) حداقل فواصل سوراخها

فاصله مرکز تا مرکز سوراخهای استاندارد، سوراخهای بزرگ شده و سوراخهای لوبیایی نباید از سه برابر قطر اسمی پیچ یا میله دندانه شده کوچکتر باشد. در هر حال فاصله خالص دو سوراخ متوالی نباید از db کمتر باشد.

ت) حداقل فاصله سوراخها تا لبه

فاصله مرکز سوراخهای استاندارد تا لبه قطعه متصل شونده نباید از مقادیر داده شده در جدول 10-2-9-7 کوچکتر باشد. برای سوراخهای بزرگ شده و لوبیایی فاصله مرکز سوراخ تا لبه نباید از آنچه برای سوراخ استاندارد تعیین شده به اضافه مقدار C مطابق جدول ۱۰-۲-۹-۸، کوچکتر باشد.

| سوراخ بزرگ شده (mm) | سوراخ لوبیایی (mm) | ||

| عمود بر امتداد لبه | موازی با لبه | ||

| لوبیایی کوتاه | لوبیایی بلند | ||

| 3mm | 5mm | 0.75db | 0 |

ث) حداکثر فاصله مرکز سوراخ تا لبه

حداکثر فاصله مرکز سوراخ تا نزدیکترین لبه قطعه در هر راستا به شرح زیر است:

۱- برای قطعات رنگ شده و قطعاتی که رنگ نمیشوند ولی احتمال زنگ زدگی و خوردگی ندارند، فاصله از مرکز هر سوراخ تا نزدیکترین لبه قطعه در هر راستا نباید از 12 برابر ضخامت نازکترین قطعه و 150 میلی متر بیشتر شود.

۲- برای قطعات رنگ نشدهای که تحت اثر خوردگی ناشی از عوامل جوی قرار داشته باشند، فاصله از مرکز هر سوراخ تا نزدیکترین لبه قطعه در هر راستا نباید از هشت برابر ضخامت نازکترین قطعه و 125 میلیمتر بیشتر شود.

ج) حداکثر فاصله مرکز تا مرکز سوراخها در اتصالات پیچی

حداکثر فاصله مرکز تا مرکز سوراخها در اتصالات پیچی در هر راستا به شرح زیر است:

۱- در قطعات رنگ شده و قطعاتی که رنگ نمیشوند ولی احتمال زنگ زدگی و خوردگی ندارند، فاصله بین مرکز سوراخها نباید از 24 برابر ضخامت نازکترین قطعه متصل شونده و 300 میلی متر بیشتر شود.

۲- در قطعات رنگ نشدهای که تحت اثر خوردگی ناشی از عوامل جوی قرار داشته باشند، فاصله بین مرکز سوراخها نباید از 14 برابر ضخامت نازکترین قطعه متصل شونده و 180 میلی متر بیشتر شود.

3-3-9-2-10 مقاومت کششی و برشی موجود پیچها و میلههای دندانی شده در اتصالات اتکایی و پیش تنیده

ی در تعیین مقاومتهای موجود پیچها و میلههای دندانه شده، سطح مقطع اسمی پیچها (خارج از ناحیه دندانه شده) و میلههای دندانه شده (خارج از ناحیه دندانه شده) ملاک است. همچنین در مواردی که میلههای دندانی شده از میلگرد آجدار ساخته میشوند، در تعیین مقاومتهای موجود آنها، سطح مقطع ناحیه تراشکاری شده (خارج از ناحیه دندانه شده)، که عموماً کوچکتر از قطر زمینه میلگرد است، ملاک محاسبه خواهد بود.

در اتصالات اتکایی و پیش تنیده، در طراحی به روش LRFD مقاومت کششی و برشی طراحی مساوی ØRn و در طراحی به روش ASD مقاومت کششی و برشی مجاز مساوی Rn/Ω بوده که در آن مقدار Rn برای پیچهای معمولی، پیچهای پرمقاومت و میلههای دندانی شده باید براساس حالتهای حدی گسیختگی کششی و برشی از رابطه زیر تعیین شود:

| (8-9-2-10) |

در روابط فوق:

Ab = سطح مقطع اسمی پیچ یا میله دندانه شده

Fn = تنش کششی اسمی (Fnt) یا تنش برشی اسمی (Fnv)، مطابق مقادیر جدول ۱۰-۲-۹-۹

یادداشتها:

[۱] برای تنش کششی اسمی پیچهای پرمقاومت تحت اثر تنش کششی ناشی از خستگی به آئین نامههای معتبر بین المللی رجوع شود.

[۲] در صورتی که در محل اتصال از ورق پر کننده استفاده شود، رعایت ضوابط بند ۱۰-۲-۹-۵-ت الزامی است.

[۳] در پیچهای معمولی که طول گیری آنها از پنج برابر قطرشان بیشتر است، مقادیر فوق باید به ازای هر 2 میلی متر طول اضافی گیرد، یک درصد کاهش داده شود.

[۴] در اتصالات انتهایی اعضای با بار محوری، وقتی که فاصله اولین و آخرین پیچ در امتداد نیرو از 950 میلی متر تجاوز کند، این مقادیر را باید 16.7 درصد کاهش داد.

[۵] در جدول فوق Fu تنش کششی نهایی پیچ است.

تبصره: در اتصالات پیچی تحت اثر کشش خالص یا کشش ناشی از خمش، هنگامی که لبه قطعه پیچ شده به لب قطعه دیگر اتکا میکند، در تعیین مقاومت موردنیاز پیچها باید آثار ناشی از عمل اهرمی نیز در نظر گرفته شود.

4-3-9-2-10 اثر مشترک کشش و برش در اتصالات اتکایی و پیش تنیده

در اتصالات اتکایی و پیش تنیده، در مواردی که تنش کششی یا برشی موردنیاز کمتر از 30 درصد تنش موجود متناظر باشد، لزومی به در نظر گرفتن اثر مشترک کشش و برش نیست. در غیر این الاصورت مقاومت کششی و برشی اسمی پیچها ناشی از اثر توأم کشش و برش باید براساس حالتهای حدی گسیختگی کششی و برشی و نیز مقادیر ضرایب Ø و Ω به شرح زیر تعیین شوند:

| (9-9-2-10) | |

| (10-9-2-10-الف) | |

| (10-9-2-10-ب) |

F’nt= مقاومت کششی اصلاح شده شامل آثار تنش برشی

F’nv= مقاومت برشی اصلاح شده شامل آثار تنش کششی

Fnt = مقاومت کششی اسمی مطابق جدول ۱۰-۲-۹-۹

Fnv = مقاومت برشی اسمی مطابق جدول ۱۰-۲-۹-۹

fut = تنش کششی موردنیاز در طراحی به روش LRFD

fuv = تنش برشی موردنیاز در طراحی به روش LRFD

fat = تنش کششی موردنیاز در طراحی به روش ASD

fav= تنش برشی موردنیاز در طراحی به روش ASD

Ab = سطح مقطع اسمی پیچ

5-3-9-2-10 مقاومت کششی و برشی موجود در اتصالات لغزش بحرانی

مقاومت کششی موجود پیچهای پرمقاومت در اتصالات لغزش بحرانی عيناً مشابه مقاومت کششی موجود آنها در اتصالات اتکایی و پیش تنیده بوده و براساس الزامات بند ۱۰-۲-۹-۳-۳ تعیین میشود.

مقاومت برشی موجود پیچهای پرمقاومت در اتصالات لغزش بحرانی براساس حالت حدی لغزش مساوی ØRnv در طراحی به روش LRFD و مساوی Rnv/Ω در طراحی به روش ASD بوده که در آن، Øf (ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rnv (مقاومت برشی اسمی) به شرح زیر تعیین میشوند:

| (11-9-2-10) |

- برای سوراخهای استاندارد و سوراخ لوبیایی کوتاه در امتداد عمود بر راستای نیرو

- برای سوراخهای بزرگ شده و سوراخ لوبیایی کوتاه در امتداد موازی با راستای نیرو

- برای سوراخهای لوبیایی بلند

μ= ضریب اصطکاک به شرح زیر:

- برای وضعیت سطحی کلاس A: μ=0.3

این وضعیت سطحی باید دارای یکی از شرایط زیر باشد:

١- سطح تمیزشده فلس دار حداقل با درجه St 2 مطابق فصل ۱۰-۴ و رنگ نشده کاملاً محافظت شده

۲- سطح تمیز شده و ماسه پاشی شده فلس دار حداقل با درجه Sa1 مطابق فصل ۱۰-۴ با پوشش تاییدشدۀ این کلاس مطابق استانداردهای معتبر

3- سطح گالوانیزه شده به روش حوضچه داغ و زبر شده

- برای وضعیت سطحی کلاس B: μ=0.5

این وضعیت سطحی باید دارای یکی از شرایط زیر باشد:

١- سطح تمیز شده و ماسه پاشی شده حداقل با درجة Sa2.5 مطابق فصل ۱۰-۴ و رنگ نشده کاملاً محافظت شده

۲- سطح تمیز شده و ماسه پاشی شده حداقل با درجة Sa 2.5 با پوشش تأییدشده این کلاس مطابق استانداردهای معتبر

1.13=Du که معرف نسبت پیش تنیدگی متوسط پیچها به پیش تنیدگی حداقل اسمی پیچها است

hf = ضریب کاهش به خاطر وجود ورقهای پرکننده در بین قطعات متصل به یکدیگر به شرح زیر:

- در صورت عدم نیاز به ورقهای پرکننده در بین قطعات متصل به یکدیگر مساوی 1

- در صورت استفاده فقط از یک ورق پرکننده در بین قطعات متصل به یکدیگر مساوی 1

- در صورت استفاده از دو یا تعداد بیشتری از ورقهای پرکننده در بین قطعات متصل به یکدیگر مساوی 0.85

Tb = حداقل نیروی پیش تنیدگی پیچ مطابق مقادیر جدول ۱۰-۲-۹-۵

ns = تعداد صفحات لغزش

6-3-9-2-10 اثر مشترک کشش و برش در اتصالات لغزش بحرانی

در اتصالات لغزش بحرانی، در صورت حضور همزمان نیروی کششی و برشی، مقاومت برشی اسمی براساس کنترل لغزش (در حالتی که نیروی کششی واردشده باعث کاهش پیش فشردگی اتصال میشود) مطابق رابطه ۱۰-۲-۹-۱۱ باید به شرح زیر در ضریب کاهش ksc ضرب گردد:

| (12-9-2-10-الف) | |

| (12-9-2-10-ب) |

که در آن:

Tu = نیروی کششی موردنیاز کل اتصال با استفاده از ترکیبات بارگذاری LRFD

Ta = نیروی کششی موردنیاز کل اتصال با استفاده از ترکیبات بارگذاری ASD

Du= نسبت پیش تنیدگی متوسط پیچها به پیش تنیدگی حداقل پیچها و مساوی 1.13

Tb = حداقل نیروی پیش تنیدگی پیچ مطابق مقادیر جدول ۱۰-۲-۹-۵

nb = تعداد پیچهایی که نیروی کششی واردشده را تحمل میکنند.

7-3-9-2-10 مقاومت اتکایی موجود در جدار سوراخها

مقاومت اتکایی موجود در جدار سوراخ پیچ در اتصالات اتکایی، پیش تنیده و لغزش بحرانی در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø (ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت اتکایی اسمی) براساس حالتهای حدی اتکایی، در حالتهای مختلف به شرح زیر تعیین میشوند:

1- برای سوراخ استاندارد، سوراخ بزرگ شده، سوراخ لوبیایی کوتاه (مستقل از راستای نیرو) و سوراخ لوبیایی بلند (در حالتی که نیرو در امتداد طولی سوراخ باشد) :

| (13-9-2-10) | Rn=2.4dbtFu |

۲- برای سوراخ لوبیایی بلند در حالتی که نیرو در امتداد عرضی باشد (محور شکاف عمود بر امتداد نیرو باشد) :

| (14-9-2-10) | Rn=2.0dbtFu |

٣- برای اتصالاتی که با عبور کامل پیچها در بدنه مقاطع قوطی شکل (HSS) و مقاطع جعبهای ساخته شدهاند، مقدار Rn از رابطه ۱۰-۲-۹-۲۳ تعیین میشود.

در روابط فوق:

db = قطر اسمی پیچ

Fu = تنش کششی نهایی مصالح ورق اتصال

t= ضخامت قطعه اتصال

8-3-9-2-10 مقاومت پارگی موجود در حدفاصل بین سوراخها و نیز در فاصله بین سوراخها تا لبه قطعات

مقاومت پارگی موجود در حدفاصل بین سوراخها و نیز در فاصله بین سوراخها تا لبه قطعات در اتصالات اتکایی، پیش تنیده و لغزش بحرانی در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø (ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت پارگی اسمی) براساس حالتهای حدی پارگی، در حالتهای مختلف به شرح زیر تعیین میشوند:

۱- برای سوراخ استاندارد، سوراخ بزرگ شده، سوراخ لوبیایی کوتاه (مستقل از راستای نیرو) و سوراخ لوبیایی بلند (در حالتی که نیرو در امتداد طولی باشد):

| (15-9-2-10) | Rn=1.2lctFu |

۲- برای سوراخ لوبیایی بلند در حالتی که نیرو در امتداد عرضی باشد (محور شکاف عمود بر امتداد نیرو باشد):

| (16-9-2-10) | Rn=1.0 lctFu |

در روابط فوق:

Fu = تنش کششی نهایی مصالح ورق اتصال

t= ضخامت قطع اتصال

lc = فاصله خالص در راستای نیرو، بين لبه سوراخها برای سوراخهای میانی و برابر فاصله خالص در راستای نیرو، بين لبه سوراخ انتهایی تا لبه آزاد ورق اتصال برای سوراخهای انتهایی. در تعیین مقدار ما میتوان از قطر اسمی سوراخها مطابق جدول ۱۰-۲-۹-۶ استفاده کرد.

4-9-2-10 مقاومتهای موجود اجزای اتصال دهنده و نواحی تأثیرپذیر اعضا

الزامات این بند به کنترل اجزای اتصال دهنده (نظیر ورقها، سخت کنندهها، گاست ها و براکت ها) و نواحی تأثیر پذیر اعضا در ناحیه اتصال (نظیر جان زبانه شده در تیرها، اثر سوراخ پیچها و جوشها در اعضا) مربوط میشود.

1-4-9-2-10 مقاومت کششی موجود اجزای اتصال دهنده و نواحی تأثیرپذیر اعضا

مقاومت کششی موجود اجزای اتصال دهنده و نواحی تأثیر پذیر اعضا در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø(ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت کششی اسمی اجزای اتصال دهنده و نواحی تأثیرپذیر اعضا) براساس کوچکترین مقدار به دست آمده از حالتهای حدی تسلیم و گسیختگی کششی به شرح زیر تعیین میشوند:

الف) حالت حدی تسلیم کششی در مقطع کلی

| (17-9-2-10) |

ب) حالت حدی گسیختگی کششی در مقطع خالص مؤثر

| (18-9-2-10) |

که در آن:

Ag و Ae = به ترتیب سطح مقطع كل و سطح مقطع خالص مؤثر (مطابق ضوابط بخش ۱۰-۲-۳)

Fy و Fu = به ترتیب تنش تسلیم مشخصه و تنش کششی نهایی مشخصه فولاد

تبصره: در تعیین سطح مقطعهای فوق، پهنای مقطع جزء اتصال نباید از پهنای ویتمور مطابق شکل ۱۰-۲-۹-۱۶ بزرگتر در نظر گرفته شود. اگر پهنای ویتمور خارج از پهنای ورق اتصال قرار گیرد، پهنای ورق اتصال ملاک محاسبه خواهد بود.

2-4-9-2-10 مقاومت برشی موجود اجزای اتصال دهنده و نواحی تأثیرپذیر اعضا

مقاومت برشی موجود اجزای اتصال دهنده و نواحی تأثیر پذیر اعضا در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø(ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت برشی اسمی اجزای اتصال دهنده و نواحی تأثیرپذیر اعضا) براساس کوچکترین مقدار به دست آمده از حالتهای حدی تسلیم و گسیختگی برشی به شرح زیر تعیین میشوند:

الف) حالت حدی تسلیم برشی در مقطع کلی

| (19-9-2-10) |

ب) حالت حدی گسیختگی برشی در مقطع خالص

| (20-9-2-10) |

در روابط فوق:

Agv = سطح مقطع کلی تحت اثر برش

Anv = سطح مقطع خالص تحت اثر برش مطابق ضوابط بند ۱۰-۲-۳-۳ برای اتصالات پیچی و و سطح مقطع کلی تحت اثر برش برای اتصالات جوشی

Fy و Fu = به ترتیب تنش تسلیم مشخصه و تنش کششی نهایی مشخصه فولاد

3-4-9-2-10 مقاومت برش قالبی موجود

مقاومت برش قالبی موجود در اجزای اتصال دهنده و نواحی تأثیر پذیر اعضا، نظير اتصال انتهای تیرهایی که قسمتی از بال فوقانی تیر زبانه شده است، یا در حالتهای که ممکن است به علت برش در سطحی که از اجزای اتصال یا ناحیه تأثیر پذیر اعضا میگذرد و یا مطابق شکل ۱۰-۲-۹-۱۷ – الف و ب به علت اثر ترکیبی برش و کشش در دو سطح متعامد در آنها خرابی اتفاق افتد، در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø(ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت برش قالبی اسمی) به شرح زیر تعیین میشوند:

| (21-9-2-10) |

که در آن:

Agv = سطح مقطع کلی تحت اثر برش در راستای نیروی وارده

Ant = سطح مقطع خالص تحت اثر کشش در راستای عمود بر نیروی وارده

Anv = سطح مقطع خالص تحت اثر برش در راستای نیروی وارده

Fy = تنش تسلیم مشخصه فولاد

Fu = تنش کششی نهایی مشخصه فولاد

Ups = ضريب توزیع تنش که برای توزیع یکنواخت تنش کششی در انتهای عضو مقدار آن مساوی یک و برای توزیع غیریکنواخت تنش کششی در انتهای عضو مقدار آن مساوی 0.5 در نظر گرفته میشود (شکل ۱۰-۲-۹-۱۸).

(الف) سطوح گسیختگی در برش قالبی

4-4-9-2-10 مقاومت فشاری موجود اجزای اتصال دهنده

مقاومت فشاری موجود اجزای اتصال دهنده در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø (ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت فشاری اسمی اجزای اتصال دهنده) براساس کوچکترین مقدار به دست آمده از حالتهای حدی تسلیم و کمانش به شرح زیر تعیین میشوند:

الف) در صورتی که KL/r≤25 باشد:

| (22-9-2-10) |

که در آن:

Ag = سطح مقطع کلی اجزای اتصال دهنده

Fy = تنش تسلیم مشخصه فولاد

K = ضریب طول مؤثر اجزای اتصال دهنده که عموماً مقدار آن برابر واحد در نظر گرفته میشود.

L = طول مهارنشدة اجزای اتصال دهنده برابر با طولی از جزء اتصال بوده که از انتهای اتصال عضو به گاست در راستای محور طولی مار بر مرکز سطح عضو تا محل اتصال ورق گاست به تکیه گاه اندازه گیری میشود.

ب) برای حالتی که KL/r>25 است، مقاومت فشاری اجزای اتصال دهنده باید براساس الزامات بخش ۱۰-۲-۴ تعیین شود.

تبصره: سطح مقطع کلی اجزای اتصال دهنده، باید مطابق شکل ۱۰-۲-۹-۱۶ براساس پهنای ويتمور در نظر گرفته شود.

5-4-9-2-10 مقاومت خمشی موجود اجزای اتصال دهنده و نواحی تأثیرپذیر اعضا

مقاومت خمشی موجود اجزای اتصال دهنده و نواحی تأثیرپذیر اعضا باید براساس کوچکترین مقدار به دست آمده از حالتهای حدی تسلیم خمشی، گسیختگی خمشی، کمانش موضعی و کماتش جانبی پیچشی، مطابق الزامات بخش ۱۰-۲-۵ تعیین شود

5-9-2-10 ورقهای پرکننده

در محل وصلة اعضا، ورقهای پرکننده باید الزامات عمومی زیر را تأمین نمایند:

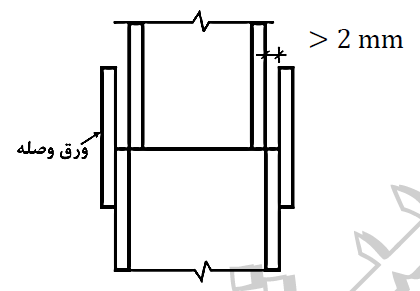

الف) در اتصالات جوشی، در صورتی که مطابق شکل ۱۰-۲-۹-۱۹ فاصله بین وجه داخلی ورق وصله و وجه خارجی قطعه با ابعاد کوچکتر، مساوی یا کمتر از 2 میلی متر باشد، نیازی به تعبیه ورقهای پرکننده نبوده، لیکن بعد محاسباتی جوش باید به اندازه فاصله خالی افزایش یابد.

ب) در اتصالات جوشی، ورقهای پرکنندهای که ضخامت آنها کمتر از 6 میلی متر است یا ورقهای پر کنندهای با ضخامت مساوی یا بزرگتر از 6 میلی متر که توانایی انتقال نیروی ورق وصله را به ستون فوقانی ندارند، لبههایشان باید همباد لبههای ورق وصله تمام شود و بعد جوش باید حداقل مساوی مجموع بعد جوش جهت انتقال نیروی وصله به اضافه ضخامت ورق پرکننده در نظر گرفته شود.

پ) در اتصالات جوشی، ورقهای پرکنندهای که ضخامت آنها بیش از 6 میلی متر بوده و توانایی لازم جهت انتقال نیروی وصله را دارند، باید از لبههای ورق وصله به اندازه کافی ادامه یابند و به قطعهای که روی آن قرار میگیرند، جوش شوند. جوش ورقهای پرکننده به قطعهای که روی آن قرار میگیرند، باید برای انتقال نیروهای ورق وصله کافی باشد. همچنین، بعد جوشهایی که ورقهای وصله را به ورقهای پرکننده متصل میکنند، باید متناسب با ضخامت ورق پرکننده بوده و برای انتقال نیروهای ورق وصله کافی باشند. در ضمن ورقهای پرکننده باید دارای مقاومت موجود کافی در برابر تسليم برشی، گسیختگی برشی و برش قالبی باشند.

ت) در اتصالات پیچی اتکایی و پیش تنیده، در صورتی که ضخامت ورقهای پرکننده مساوی یا کوچکتر از 6 میلی متر باشد، هیچ گونه کاهشی بر روی مقاومت برشی موجود پیچها در نظر گرفته نمیشود. در غیر این صورت، باید یکی از الزامات زیر به کار گرفته شود:

١- مقاومت برشی موجود پیچها با ضریب کاهش داده شود، که در آن ضخامت كل ورقهای پرکننده به میلی متر است.

۲- لبههای ورق پر کننده به اندازه کافی ادامه یافته و به منظور توزیع یکنواخت نیروی کلی در محل وصله، با پیچهای اضافی به قطعهای که روی آن قرار میگیرند، پیچ شود. در این حالت، اندازه محل اتصال باید به منظور سازگاری با تعداد کل پیچها افزایش یابد.

٣- لبههای ورقهای پرکننده از طریق جوش گوشه به قطعه با ابعاد کوچکتر وصله شونده متصل شود. در هر حال برای این جوشها رعایت محدودیتهای مربوط به بعد حداقل و حداکثر جوش گوشه الزامی است.

ث) در اتصالات پیچی لغزش بحرانی در صورت وجود ورقهای پرکننده در محل وصله، علاوه بر الزامات بند ۱۰-۲-۹-۳-۵، رعایت ضابطۀ اضافی دیگری الزامی نیست.

تبصره: درصورتی که ابعاد مقاطع وصله شونده اختلاف قابل ملاحظهای داشته و در محل وصله نیازمند تعبيه ورقهای پرکنندهای با ضخامت بزرگ باشند، در این صورت همانند شکل ۱۰-۲-۹-۲۰ توصیه میشود ستونها قبل از محل وصله کارگاهی، در کارخانه هم اندازه شده و از طریق جوش شیاری با نفوذ کامل به یکدیگر متصل شوند تا در هنگام نصب نیازی به تعبيه ورقهای پرکننده نباشد.

6-9-2-10 وصلهها

وصلهها باید الزامات زیر را تأمین کنند:

۱- در صورت استفاده از وصله مستقیم با جوش شیاری، مقاومت موردنیاز وصله نباید کمتر از مقاومت موجود مقطع کوچکتر وصل شونده در نظر گرفته شود.

۲- برای انواع دیگر وصلهها، مقاومت موردنیاز وصله نباید کمتر از نیروهای حاصل از ترکیبات مختلف بارگذاری (متناظر با روش طراحی) در محل وصله و 50 درصد مقاومت موجود عضو با مقطع کوچکتر وصله شونده، در نظر گرفته شود.

7-9-2-10 مقاومت اتکایی موجود سطوح متکی به هم

مقاومت اتکایی موجود سطوح متکی به هم در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø(ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت اتکایی اسمی سطوح متکی به هم) براساس حالت حدی اتکایی (تسلیم فشاری موضعی) به شرح زیر تعیین میشوند:

الف) برای سطوح صاف و آماده شده، جدار سوراخهای ایجاد شده برای پینها و انتهای سخت کنندههای کاملاً جفت شده در تماس با جزء فولادی:

| (23-9-2-10) |

که در آن:

Fy – تنش تسليم مشخصه فولاد

Apb = تصوير سطح اتکاء

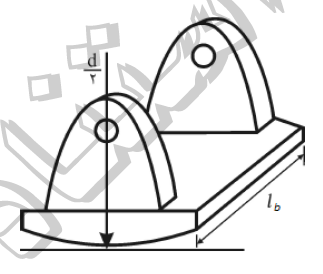

ب) برای کفشکهای تکیه گاهی:

1- در صورتی که d≤630mm باشد

| (24-9-2-10) |

۲- در صورتی که d>630 mm باشد:

| (25-9-2-10) |

در روابط فوق:

Fy = تنش تسلیم مشخصه فولاد برحسب مگاپاسکال

d – قطر کفشک برحسب میلی متر

lb – طول اتکاء برحسب میلی متر

8-9-2-10 کف ستونها، ورقهای نشیمن و فشار مستقیم بر بتن و مصالح بنایی

مقاومت اتکایی موجود برای مصالح مختلف تکیه گاهی در روش LRFD مساوی ØcRP و در روش ASD مساوی PP/Ωc بوده که در آن Øc (ضریب کاهش مقاومت)، Ωc (ضریب اطمینان) و PP (مقاومت اتکایی اسمی) براساس حالت حدی خردشدگی مصالح تکیه گاهی به شرح زیر تعیین میشوند:

الف) فشار مستقیم بر روی تکیه گاه مصالح بنایی یا سنگ آهکی یا ماسه سنگ متراکم و ماسه سیمان:

| (26-9-2-10) | Pp=FpAp |

که در آن:

AP = سطح اتکاء در تماس با تکیه گاه برحسب میلی متر مربع

FP = تنش اتکایی اسمی و مساوی 6 مگاپاسکال

ب) فشار مستقیم بر روی تکیه گاه مصالح بنایی با آجر فشاری و ملات ماسه سیمان:

| (27-9-2-10) | Pp=FpAp |

که در آن:

AP = سطح اتکاء در تماس با تکیه گاه برحسب میلی متر مربع

FP = تنش اتکایی اسمی و مساوی 4 مگاپاسکال

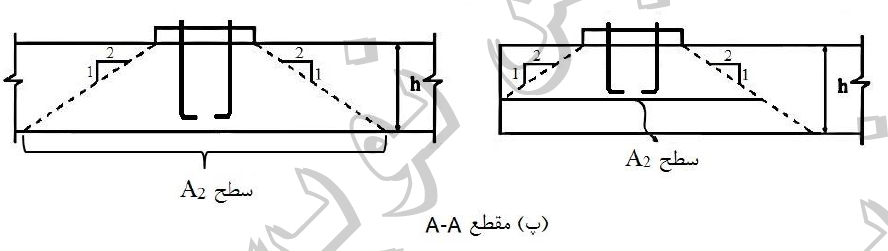

پ) فشار مستقیم بر روی تکیه گاه بتنی:

| (28-9-2-10) |

که در آن:

f’c= تنش فشاری مشخصه نمونه استوانهای بتن

A1= سطح ورق کف ستون یا ورق نشیمن در تماس با تکیه گاه بتنی

A2= حداکثر سطحی از تکیه گاه بتنی هم مرکز با ورق کف ستون یا ورق نشیمن که در پلان و عمق تکیه گاه بتنی مطابق شکل ۱۰-۲-۹-۲۲ محدود میشود. این سطح قاعدة تحتانی یک هرم ناقص را تشکیل میدهد که قاعده فوقانی آن همان ورق کف ستون یا ورق نشیمن بوده و یال هرم دارای شیب یک به دو در صفحه قائم است.

9-9-2-10 میل مهارهای کف ستون و اقلام مدفون

الف) میل مهارهای کف ستون

میل مهارها از نظر کشش، برش و آثار توأم آنها باید دارای مقاومت موجود کافی در برابر نیروهای حاصل از ترکیبات مختلف بارگذاری (متناظر با روش طراحی) باشند. مقاومت کششی و برشی موجود میل مهارها مطابق ضوابط میلههای دندانی شده (الزامات بند ۱۰-۲-۹-۳-۳) تعیین میشود. طراحی میل مهارها برای برش میتواند به صورت اتکایی و با شرایط سفتی کامل صورت گیرد، مگر در مورد ماشین آلات و ادوات تحت لرزش و خستگی که در آنها طراحی و اجرای میل مهارها باید به صورت لغزش بحرانی انجام پذیرد.

در صورتی که میل مهارهای کف ستونها از میلگردهای آجدار ساخته شوند، در تعیین مقاومتهای موجود آنها باید سطح مقطع ناحیه تراشکاری شده (خارج از ناحیه دندانه شده)، که عموماً کوچکتر از قطر زمینه میلگرد آجدار است، ملاک محاسبه قرار گیرد.

ب) اقلام مدفون

اجزای بتنی سازه باید طوری طراحی شود که به طور ایمن نیروهای حاصل از اقلام مدفون را با حاشية اطمینان کافی و با رعایت جزئیات خاص و مصالح مناسب تحمل نماید؛ به نحوی که اطمینان حاصل گردد که مقاومت اقلام مدفون در اثر گسیختگیها در سازه بتنی کاهش پیدا نکند. مقاومتهای موجود اجزای بتنی سازه باید براساس الزامات مبحث نهم مقررات ملی ساختمان و مقاومتهای موجود اجزای فولادی باید براساس الزامات این مبحث تعيين شود.

10-9-2-10 الزامات ویژه بالها و جان مقاطع اعضای تحت اثر بارهای متمرکز

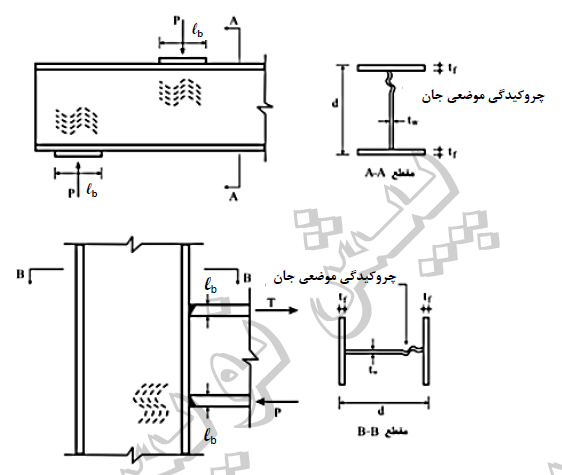

الزامات این بند مربوط است به بررسی جان و بال (یا بالهای) مقاطع اعضایی که به یک یا هر دو بال آنها نیروهای متمرکز در امتداد عمود بر صفحه بال و به طور متقارن نسبت به جان اثر میکند. نیروهای متمرکز میتوانند به صورت تکی (فشاری یا کششی) یا به صورت زوج نیروی ناشی از لنگر خمشی (یکی کششی و دیگری فشاری) باشند.

مقاومتهای موجود بال (یا بالها) و جان اعضایی که تحت اثر بارهای متمرکز وارد بر بال قرار میگیرند، باید براساس حالتهای حدی زیر تعیین شوند:

١- خمش موضعی بال در مقابل نیروی متمرکز کششی (مطابق بند ۱۰-۲-۹-۱۰-۱)

۲- تسلیم موضعی جان در مقابل نیروی متمرکز کششی یا فشاری (مطابق بند ۱۰-۲-۹-۱۰-۲)

۳- چروکیدگی موضعی جان در مقابل نیروی متمرکز فشاری (مطابق بند ۱۰-۲-۹-۱۰-۳)

۴- كمانش جانبی جان در مقابل نیروی متمرکز فشاری (مطابق بند ۱۰-۲-۹-۱۰-۴)

۵- کمانش فشاری جان در مقابل یک جفت نیروی متمرکز متقابل فشاری، که به هر دو بال عضو اثر میکند (مطابق بند ۱۰-۲-۹-۱۰-۵)

۶- برش در چشمه اتصال (مطابق بند ۱۰-۲-۹-۱۰-۶)

علاوه بر حالتهای حدی فوق، رعایت الزامات تکمیلی برای سخت کنندههای عرضی در انتهای تیرها و شاه تيرها (مطابق بند ۱۰-۲-۹-۱۰-۷)، الزامات تکمیلی برای سخت کنندههای عرضی در مقابل نیروهای متمرکز (مطابق بند ۱۰-۲-۹-۱۰-۸) و الزامات تکمیلی برای ورقهای تقویتی جان (ورق مضاعف) و سخت کنندههای قطری در چشمه اتصال (مطابق بند ۱۰-۲-۹-۱۰-۹) نیز الزامی است.

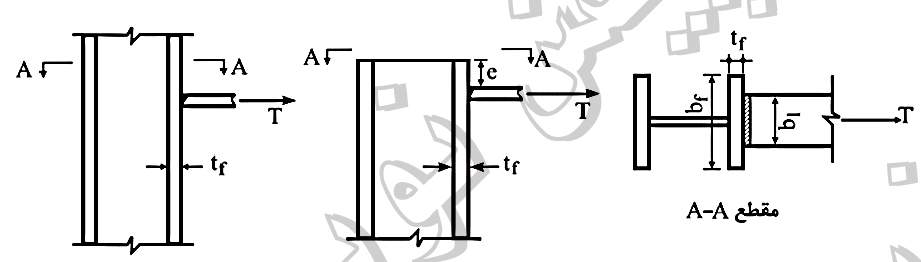

1-10-9-2-10 خمش موضعی بال در مقابل نیروی متمرکز کششی

الزامات این بند برای هر دو حالت نیروی متمرکز کششی تکی و مؤلف کششی زوج نیروی ناشی از لنگر خمشی کاربرد دارد (شکل ۱۰-۲-۹-۲۳). درصورتی که طول بارگذاری شده در امتداد پهنای بال (b1)، کوچکتر از 0.15bf باشد، لزومی به در نظر گرفتن حالت حدي خمش موضعی بال مقابل نیروی متمرکز کششی نخواهد بود. در غیر این صورت کنترل خمش موضعی بال در مقابل نیروی متمرکز کششی ضروری است.

مقاومت موجود بال در برابر خمش موضعی ناشی از نیروی متمرکز کششی، در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø(ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت اسمی بال در برابر خمش موضعی ناشی از نیروی متمرکز کششی) به شرح زیر تعیین میشوند:

| (29-9-2-10) |

که در آن:

tf= ضخامت بال تحت نیروی کششی

Fyf– تنش تسلیم مشخصه بال

تبصره: در صورتی که نیروی متمرکز کششی در فاصلهای کمتر از 10tf از انتهای عضو اثر نماید (e<10tf)، مقدار Rn حاصل از رابطه ۱۰-۲-۹-۲۹ باید 50 درصد کاهش یابد.

در صورتی که نیروی متمرکز کششی از مقاومت موجود بال در برابر خمش موضعی بیشتر باشد، تعبیه یک جفت سخت کننده عرضی مطابق با الزامات بند ۱۰-۲-۹-۱۰-۸ ضروری است.

2-10-9-2-10 تسلیم موضعی جان در مقابل نیروی متمرکز کششی یا فشاری

الزامات این بند برای نیروی متمرکز کششی تکی، نیروی متمرکز فشاری تکی و هر دو مؤلفه فشاری و کششی زوج نیروی ناشی از لنگر خمشی کاربرد دارد (شکل ۱۰-۲-۹-۲۴).

مقاومت موجود تسلیم موضعی جان در مقابل نیروی متمرکز کششی یا فشاری در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø (ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت اسمی تسلیم موضعی جان در مقابل نیروی متمرکز کششی یا فشاری) به شرح زیر تعیین میشوند:

1- در حالتی که بار متمرکز، در فاصلهای بزرگتر از d از انتهای عضو وارد میشود:

| (30-9-2-10) |

۲- در حالتی که بار متمرکز، در فاصلهای مساوی یا کوچکتر از d از انتهای عضو وارد میشود:

| (31-9-2-10) |

در روابط فوق:

Fyw = تنش تسلیم مشخصه فولاد جان

tw= ضخامت جان

d = ارتفاع کلی مقطع تیر

k = فاصله از وجه بیرونی بال تا انتهای دو ماهیچه جان و بال در مقاطع نورد شده و فاصله از وجه بیرونی بال تا انتهای جوش گوشه اتصال بال و جان در مقاطع ساخته شده از ورق.

lb= طول اتکای بار متمرکز (برای عکس العمل های تکیه گاهی مقدار lb نباید کمتر از k در نظر گرفته شود).

در صورتی که نیروی متمرکز کششی یا فشاری از مقاومت موجود تسلیم موضعی جان بیشتر باشد، تعبیه یک جفت سخت کننده عرضی مطابق با الزامات بند ۱۰-۲-۹-۱۰-۸ ضروری است.

3-10-9-2-10 چروکیدگی موضعی جان در مقابل نیروی متمرکز فشاري

الزامات این بند برای نیروی متمرکز فشاری تکی و مؤلفة فشاری زوج نیروی ناشی از لنگر خمشی کاربرد دارد (شکل 10-۲-۹-۲۵) .

مقاومت موجود چروکیدگی موضعی جان در مقابل نیروی متمرکز فشاری در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø (ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت اسمی چروکیدگی موضعی جان در مقابل نیروی متمرکز فشاری) به شرح زیر تعیین میشوند:

۱- در حالتی که بار متمرکز، در فاصلهای مساوی یا بزرگتر از d/2 از انتهای عضو وارد میشود:

| (32-9-2-10) |

۲- در حالتی که بار متمرکز، در فاصلهای کوچکتر از d/2 از انتهای عضو وارد میشود :

– در صورتی که lb/d≤0.2 باشد؛

| (33-9-2-10) |

– در صورتی که lb/d>0.2 باشد؛

| (34-9-2-10) |

در روابط فوق:

d= ارتفاع کلی مقطع

tw = ضخامت جان

tf = ضخامت بال تحت بار

lb = طول اتکایی بار متمرکز (برای عکس العمل های تکیه گاهی مقدار lb نباید کمتر از k در نظر گرفته شود).

K= فاصله از وجه بیرونی بال تا انتهای دو ماهیچه جان و بال در مقاطع نوردشده و فاصله از وجه بیرونی بال تا انتهای جوش گوشه اتصال بال و جان در مقاطع ساخته شده از ورق.

Fyw= تنش تسلیم مشخصه فولاد جان

E= مدول الاستیسیته فولاد

در صورتی که نیروی متمرکز فشاری از مقاومت موجود چروکیدگی موضعی جان بیشتر باشد، تعبيه یک جفت سخت کننده عرضی مطابق با الزامات بند ۱۰-۲-۹-۱۰-۸ ضروری است.

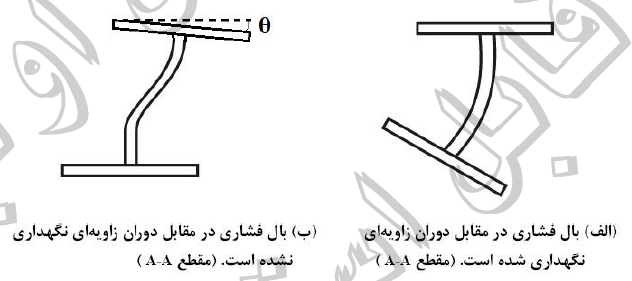

4-10-9-2-10 کمتش جانبی جان در مقابل نیروی متمرکز فشاری

الزامات این بند مربوط به حالتی است که مطابق شکل ۱۰-۲-۹-۲۶ یک نیروی متمرکز فشاری به عضوی وارد میشود که از حرکت جانبی بین بال فشاری تحت بار و بال کششی، در محل اثر نیروی متمرکز، توسط مهار جالبی جلوگیری نشده است.

مقاومت موجود جان در برابر کنش جنبی ناشی از نیروی متمرکز فشاری در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø (ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت اسمی جان در برابر کماش جانبی ناشی از نیروی متمرکز فشاری) به شرح زیر تعیین میشوند:

الف) اگر مطابق شکل ۱۰-۲-۹-۲۶ – الف بال فشاری (بال بارگذاری شده) در مقابل دوران زاویهای نگهداری شده باشد:

1- در صورتی که باشد، لزومی به کنترل کمانش جانبی جان نیست.

۲- در صورتی که باشد:

| (35-9-2-10) |

در صورتی که نیروی متمرکز فشاری از مقاومت موجود جان در برابر کمانش جانبی بیشتر باشد، باید بال کششی را مهار نمود. به جای مهار بال کششی میتوان در زیر بار متمرکز فشاری از یک جفت سخت کننده عرضی مطابق بند ۱۰-۲-۹-۱۰-۸ یا از ورق تقویتی جان (ورق مضاعف) مطابق بند 10-2-9-10-9 استفاده نمود.

ب) اگر مطابق شکل ۱۰-۲-۹-۲۶- ب بال فشاری (بال بارگذاری شده) در مقابل دوران زاویهای نگهداری نشده باشد:

– در صورتی که باشد، لزومی به کنترل کمانش جانبی جان نیست.

۲- در صورتی که باشد:

| (36-9-2-10) |

در صورتی که نیروی متمرکز فشاری از مقاومت موجود جان در برابر کمانش جانبی بیشتر باشد، تعبیه یک جفت سخت کننده عرضی مطابق با الزامات بند ۱۰-۲-۹-۱۰-۸ ضروری است.

در روابط فوق:

bf = پهنای بال کششی

tf= ضخامت بال

tw= ضخامت جان

Lb= بزرگترین طول بدون مهار جانبی هر دو بال در محدوده اعمال بار متمرکز

h = ارتفاع آزاد جان (فاصله بين انتهای دو ماهیچۀ جان و بال در روی جان در مقاطع نورد شده و فاصله بین دو بال در مقاطع ساخته شده از ورق)

Cr= ضریبی است که به شرح زیر در نظر گرفته میشود:

– اگر در محل اعمال بار متمرکز Mu<My در روش LRFD و 1.5Ma<My در روش ASD باشد:

| (37-9-2-10) |

– اگر در محل اعمال بار متمرکز Mu<My در روش LRFD و 1.5Ma<My در روش ASD باشد:

| (38-9-2-10) |

که در آن:

Mu= مقاومت خمشی موردنیاز تحت اثر ترکیبات مختلف بارگذاری در روش LRFD

Ma= مقاومت خمشی موردنیاز تحت اثر ترکیبات مختلف بارگذاری در روش ASD

5-10-9-2-10 کمانش فشاری جان در مقابل یک جفت نیروی متمرکز فشاری

الزامات این بند مربوط به حالتی است که مطابق شکل ۱۰-۲-۹-۲۷ یک جفت نیروی متمرکز فشاری تنها با یک جفت مؤلفه فشاری زوج نیروی ناشی از لنگر خمشی در یک مقطع در جهت مخالف به بالهای عضو وارد میشوند.

مقاومت موجود جان در برابر کمانش فشاری ناشی از یک جفت نیروی متمرکز فشاری در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø(ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت اسمی جان در برابر کمانش فشاری ناشی از یک جفت نیروی متمرکز فشاری) براساس حالت حدی کمانش موضعی جان به شرح زیر تعیین میشوند:

| (39-9-2-10) |

که در آن:

tw = ضخامت جان

h = ارتفاع آزاد جان (فاصله بين انتهای دو ماهیچه جان و بال در روی جان در مقاطع نوردشده و فاصله بین دو بال در مقاطع ساخته شده از ورق)

Fw= تنش تسلیم مشخصه فولاد جان

E= مدول الاستیسیته فولاد

تبصره: در صورتی که جفت نیروی متمرکز فشاری در فاصلهای کمتر از d/2 از انتهای عضو اثر نماید، مقدار Rn حاصل از رابطه ۱۰-۲-۹-۳۹ باید 50 درصد کاهش یابد.

در صورتی که هریک از نیروهای متمرکز فشاری از مقاومت موجود جان در برابر کمانش فشاری بیشتر باشد، تعبیه یک جفت سخت کننده عرضی مطابق با الزامات بند ۱۰-۲-۹-۱۰-۸ ضروری است.

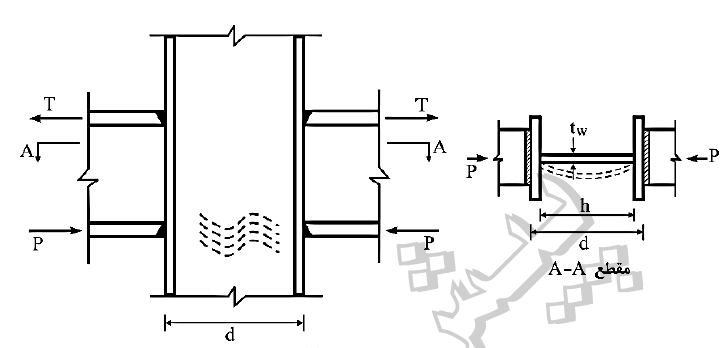

6-10-9-2-10 برش در چشمه اتصال

الزامات این بند مربوط به حالتی است که مطابق شکل ۱۰-۲-۹-۲۸ یک زوج نیروی متمرکز در یک یا هر دو بال عضو اثر میکند.

مقاومت برشی موجود چشمه اتصال در روش LRFD مساوی ØRn و در روش ASD مساوی Rn/Ω بوده که در آن Ø (ضریب کاهش مقاومت)، Ω (ضریب اطمینان) و Rn (مقاومت برشی اسمی چشمۀ اتصال) براساس حالت حدی تسلیم برشی به شرح زیر تعیین میشوند:

الف) در حالتی که آثار تغییر شکل غیر الاستیک چشمه اتصال در تحلیل سازه منظور نشود:

۱- برای حالتی که باشد:

| (40-9-2-10) |

2- برای حالتی که باشد:

| (41-9-2-10) |

ب) در حالتی که آثار تغییر شکل غیر الاستیک چشمه اتصال در تحلیل سازه منظور شود:

۱- برای حالتی که باشد:

| (42-9-2-10) |

2- برای حالتی که باشد:

| (43-9-2-10) |

در روابط فوق:

bcf = پهنای بال مقطع ستون

tcf = ضخامت بال مقطع ستون

dc = ارتفاع کلی مقطع ستون

db – ارتفاع کلی مقطع تیر

tw = ضخامت جان مقطع ستون

Fy = تنش تسلیم مشخصه فولاد

Pr = مقاومت محوری موردنیاز ستون ناشی از ترکیبات مختلف بارگذاری متناظر با روش طراحی که در روش LRFD با Pu و در روش ASD با Pa نشان داده میشود.

Py= مقاومت تسلیم محوری ستون (Py= AgFy)

Ag = سطح مقطع کلی ستون

α = ضریبی که مقدار آن در روش LRFD برابر 1.0 و در روش ASD برابر 1.6 است.

مطابق شکل ۱۰-۲-۹-۲۸، در چشمه اتصال مقاومت برشی موردنیاز (Vrp) از رابطه زیر محاسبه میشود:

| (44-9-2-10) |

که در آن:

db1 و db2 = به ترتیب ارتفاعهای کل مقاطع تیرهای سمت چپ و راست چشمه اتصال

Mr1 و Mr2 = به ترتیب لنگرهای خمشی انتهایی تیرهای سمت چپ و راست چشم اتصال با رعایت جهت لنگرهای وارده ناشی از ترکیبات مختلف بارگذاری متناظر با روش طراحی که در روش LRFD با Mu1 و Mu2 و در روش ASD با Ma1 و Ma2 نشان داده میشوند.

Vr = نیروی برشی ستون در بالای چشمه اتصال ناشی از ترکیبات مختلف بارگذاری متناظر با روش طراحی که در روش LRFD با Vu و در روش ASD با Va نشان داده میشود.

در صورتی که مقاومت برشی موردنیاز چشمه اتصال از مقاومت برشی موجود آن بیشتر باشد، در چشمه اتصال، تعبيه ورق تقویتی جان (ورق مضاعف) یا تعبیه یک جفت سخت کننده قطری دارای مقاومت موجود کافی حداقل برابر با اختلاف مقاومت موردنیاز و مقاومت موجود چشمه اتصال الزامی است. ورقهای مضاعف باید الزامات بند ۱۰-۲-۹-۱۰-۹ را تأمین نمایند.

تبصره ۱: طراحی ستونهای با مقطع قوطی شکل (HSS) و جعبهای ساخته شده از ورق باید به گونهای باشد که در چشمه اتصال نیازی به تعبیه ورق تقویتی جان (ورق مضاعف) یا تعبیه سخت کننده قطری نباشد.

تبصره ۲: در کنترل برش در چشمه اتصال ستونهای با مقطع صلیبی، مقاومت برشی موجود چشمه اتصال باید براساس جان موازی با نیروی وارده مقطع محاسبه شود. چنانچه ورقهای بال در طولی حداقل برابر 300 میلی متر در بالا و پایین تیر با ورقهای کمربندی به شکل هشت ضلعی در آید، در این صورت میتوان از مساحت بالهای موازی با نیروی وارده مقطع نیز استفاده کرد.

7-10-9-2-10 مقررات تکمیلی برای سخت کنندهها در انتهای تیرها و شاه تيرها

در انتهای تیرها و شاه تیرهایی که در مقابل دوران حول محور طولی نگهداری نشدهاند، باید یک جفت سخت کننده عرضی که در تمام ارتفاع جان ادامه دارد، تعبیه گردد.

8-10-9-2-10 الزامات تکمیلی برای سخت کنندهها در مقابل نیروهای متمرکز

در صورت نیاز به تعبیه سخت کنندههای عرضی یا قطری در جان عضو، رعایت الزامات تکمیلی زیر ضروری است.

الف) در صورتی که مطابق بندهای ۱۰-۲-۹-۱۰-۱ الی ۱۰-۲-۹-۱۰-۵ نیاز به تعبیه سخت کننده عرضی در مقابل نیروهای متمرکز کششی باشد، لازم است یک جفت سخت کننده عرضی تمام عمق در مقابل نیروی متمرکز تعبيه شود. سخت کنندههای عرضی باید به بال بارگذاری شده و جان عضو جوش شوند. این سخت کنندههای عرضی میتوانند به بال بارگذاری شده نیز جوش شود یا با رعایت الزامات بند ۱۰-۲-۹-۲-۲-ب-۸ جوش نشود.

سخت کنندهها باید دارای مقاومت موجود کافی حداقل برابر با اختلاف نیروی متمرکز کششی و مقاومت موجود متناظر با آن، در محل بارهای متمرکز (مطابق الزامات بخش ۱۰-۲-۹-۴-۱) باشد. جوش سخت کنندهها به بال نیز باید دارای مقاومت موجود کافی حداقل برابر با اختلاف نیروی متمرکز کششی و مقاومت موجود متناظر با آن باشد. جوش سخت کنندهها به جان باید دارای مقاومت موجود کافی حداقل برابر با اختلاف جبری نیروهای کششی در دو انتهای سخت کننده باشد.

ب) در صورتی که مطابق بندهای ۱۰-۲-۹-۱۰-۲ الی ۱۰-۲-۹-۱۰- ۵ نیاز به تعبیه سخت کنندههای عرضی در مقابل نیروی متمرکز فشاری باشد، لازم است یک جفت سخت کننده عرضی تمام عمق در مقابل آن تعبیه شود که باید به هر دو بال و نیز به جان عضو جوش شوند. این سخت کنندهها باید به صورت یک ستون فرضی در برابر کل نیروی محوری فشاری، طراحی شوند. ارتفاع مؤثر ستون فرضی برابر 0.75h در نظر گرفته میشود که در آن h ارتفاع آزاد جان در فاصله بین دو بال است. مقطع ستون فرضی عبارت است از مقطع جفت سخت کننده به اضافه نواری از جان که پهنای آن برای سخت کنندههای میانی برابر 25tw و برای سخت کنندههای انتهایی برابر 12tw در نظر گرفته میشود (tw ضخامت جان است). جوش سخت کنندهها به بال (یا بالها) باید دارای مقاومت موجود کافی حداقل برابر با اختلاف نیروی متمرکز فشاری و مقاومت موجود متناظر با آن باشند. جوش سخت کنندهها به جان باید دارای مقاومت موجود کافی حداقل برابر با اختلاف جبری نیروهای فشاری در دو انتهای سخت کننده باشد. همچنین در سطوح تماس سخت کنندهها با بال مقطع عضو، کنترل تنش اتکایی الزامی است.

پ) پهنای سخت کنندههای عرضی و قطری به اضافه نصف ضخامت جان ستون نباید از یک سوم پهنای بال تیر یا ورق اتصال (که بار متمرکز را وارد میکند) کمتر باشد.

ت) ضخامت سخت کنندههای عرضی و قطری نباید از نصف ضخامت بال تیر یا ورق اتصال (که بار متمرکز را وارد میکند) کمتر باشد. همچنین نسبت عرض به ضخامت سخت کنندهها نباید از کمتر باشد.

ث) ورقهای سخت کننده عرضی باید تمام عمق باشند. به عبارت دیگر، ارتفاع ورق سخت کنندههای عرضی باید مساوی ارتفاع آزاد جان (فاصله بین دو بال) باشد.

9-10-9-2-10 الزامات تکمیلی برای ورقهای تقویتی جان (ورق مضاعف) و سخت کنندههای قطری در چشمه اتصال

در صورتی که در چشمه اتصال نیاز به ورقهای تقویتی جان (ورقهای مضاعف) یا سخت کنندههای قطری باشد، رعایت الزامات زیر ضروری است :

الف) در صورت استفاده از ورقهای تقویتی جان (ورقهای مضاعف) در چشمه اتصال، این ورقها و اتصالات آنها باید دارای مقاومت موجود کافی حداقل برابر با اختلاف مقاومت برشی موردنیاز چشمه اتصال و مقاومت برشی موجود آن مطابق الزامات بند ۱۰-۲-۹-۱۰-۶ باشد. جوش ورقهای مضاعف به بال و جان عضو و نیز به ورقهای پیوستگی، باید دارای مقاومت موجود کافی حداقل برابر با نیروی سهم ورق مضاعف باشد.

ب) در صورت استفاده از سخت کنندههای قطری در چشمه اتصال این سخت کنندهها باید در هر دو طرف جان تعبیه شده و دارای مقاومت کششی موجود کافی (مطابق الزامات بخش ۱۰-۲-۳) و مقاومت فشاری موجود کافی (مطابق الزامات بخش ۱۰-۲-۴) حداقل برابر با تصویر اختلاف مقاومت موردنیاز چشمۀ اتصال و مقاومت موجود آن در امتداد سخت کنندههای قطری باشد. جوش ورق سخت کنندههای قطری به بال و جان عضو و به ورقهای پیوستگی، باید دارای مقاومت موجود کافی حداقل برابر با نیروی سهم ورق مضاعف باشد.

پ) در صورت تعبيه ورقهای پیوستگی در جان مقطع عضو، ورقهای مضاعف میتوانند در محل ورقهای پیوستگی قطع شده و به آن و بالهای ستون جوش شوند. به جای آن، ورقهای مضاعف میتوانند از زیر ورقهای پیوستگی عبور کرده و حداقل 150 میلی متر بعد از آن ادامه یافته و پیرامون آن به جان و بال ستون جوش شوند.

ت) در صورت عدم تعبيه ورقهای پیوستگی در جان مقطع عضو، ورقهای مضاعف باید حداقل 150 میلی متر در بالا و پایین ناحیه چشمه اتصال ادامه یافته و پیرامون ورق مضاعف به جان و بال ستون جوش شوند.